La industria manufacturera se enfrenta el reto de utilizar el espacio de producción de forma más eficiente y, al mismo tiempo, reducir los tiempos de proceso. En el mecanizado de piezas tipo brida, como las cajas de diferenciales, la fabricación convencional requiere varias estaciones de mecanizado independientes. La VT 200 con la opción de contrahusillo muestra cómo los tornos modernos pueden cumplir estos requisitos mediante una integración de procesos.

Concepto técnico de la VT 200 con contrahusillo

La VT 200 es un torno vertical que, gracias a la integración de un contrahusillo, reúne múltiples operaciones de mecanizado en una sola máquina. El concepto de la máquina se basa en una configuración de doble husillo, con un husillo superior y uno inferior.

Estructura y cinemática

La máquina opera con una dirección de flujo definida, que puede ser de derecha a izquierda o viceversa. Los procesos de mecanizado se organizan siguiendo un principio de emparejamiento:

- La torreta derecha realiza el mecanizado en el husillo superior.

- La torreta izquierda trabaja sobre el husillo inferior.

En caso de tiempos de ciclo no equilibrados, existe la posibilidad de que ambas torretas trabajen simultáneamente en el mismo husillo, lo que reduce aún más el tiempo total de mecanizado. Esta estructura equivale, funcionalmente, a una cadena de mecanizado doble dentro de una sola máquina.

Las torretas portaherramientas son de tipo HP (alto rendimiento) y ofrecen la estabilidad y el rendimiento necesarios para operaciones de mecanizado exigentes. Opcionalmente, el torno puede equiparse con eje Y en uno o ambos lados.

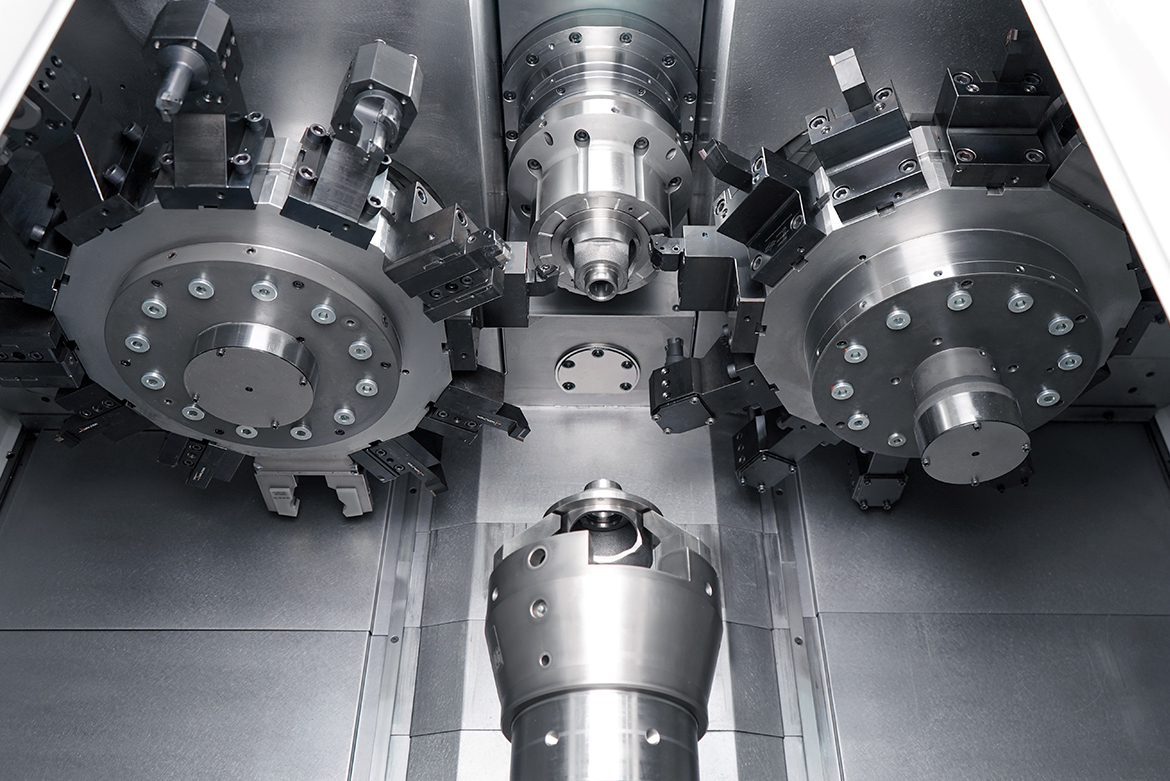

Vista del área de trabajo de la VT 200: dos torretas opuestas permiten el mecanizado simultáneo en ambos husillos. El diseño compacto acorta la secuencia del proceso.

Integración de procesos: de tres estaciones a un solo torno

Proceso de mecanizado convencional

En las líneas de producción convencionales para cajas de diferencial, el mecanizado se realiza normalmente en varias operaciones separadas:

- OP10: Primer torneado

- OP20: Segundo torneado después del giro/transferencia

- OP30: Mecanizado de acabado

- OP40: Pasos de mecanizado adicionales

Esta división requiere varios tornos y el correspondiente transporte de piezas entre las estaciones.

La torreta derecha realiza el mecanizado de la pieza de trabajo en el husillo superior, mientras que la izquierda la hace en el husillo inferior. Ambas trabajan de forma simultánea, lo que permite un mecanizado completo y eficiente en la VT 200.

Mecanizado integrado en la VT 200

La VT 200 con contrahusillo realiza las operaciones OP10, OP20 y OP30 en un torno. El proceso de mecanizado es el siguiente:

- La pieza de trabajo se coloca en el mandril del husillo inferior.

- Mecanizado OP10realizado por la torreta izquierda en el husillo inferior

- Cambio de pieza del husillo inferior al superior (transferencia directa)

- Mecanizado OP20 realizado por la torreta derecha en el husillo superior

- Acabado (OP30) en la misma sujeción

- Retirada de la pieza terminada

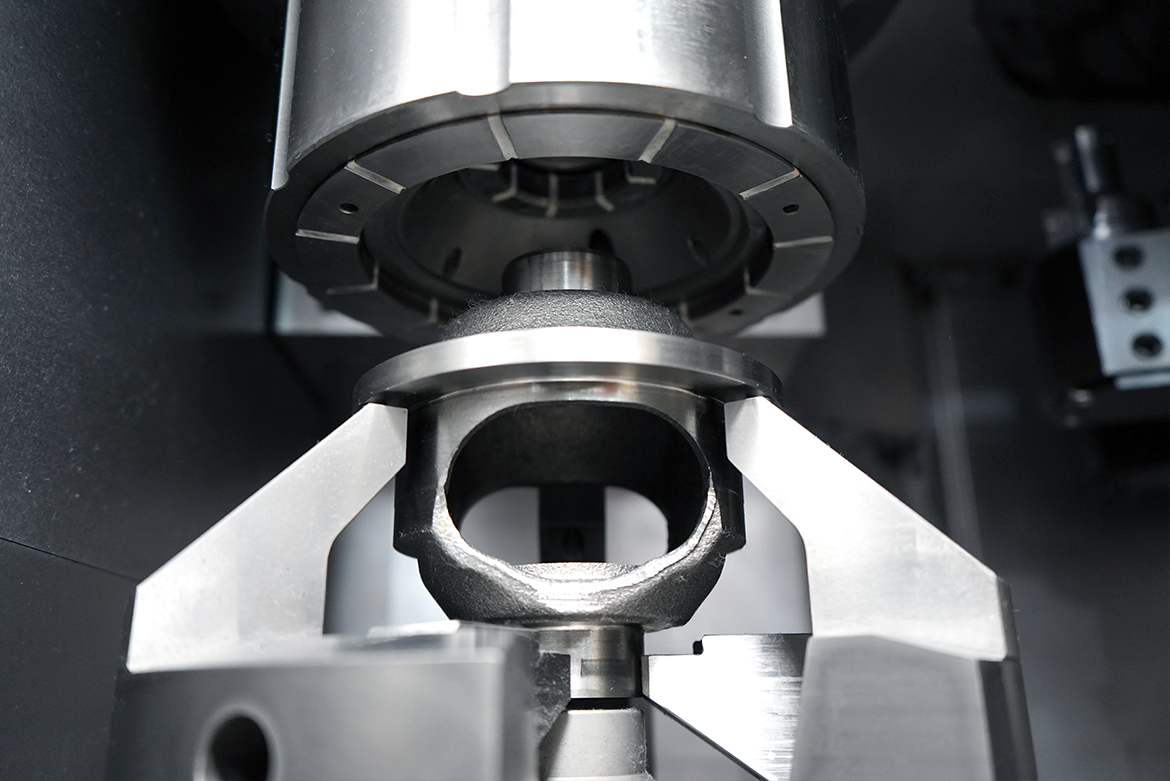

El cambio entre los husillos se realiza de manera rápida y precisa, acercando ambos husillos para entregar la pieza directamente. Esta transferencia permite un mecanizado completo sin manipulación externa entre las etapas de trabajo.

Comparación con el mecanizado convencional

| Característica | Convencional (3 máquinas) | VT 200 con contrahusillo |

| Número de tornos | 3 (OP10, OP20, OP30) | 1 |

| Superficie de instalación | Alta | Reducida |

| Transporte de piezas | 2 transportes externos | Interno entre husillos |

| Operaciones de sujeción | 3 | 2 (con transferencia interna) |

| tiempo ciclo | Más largo debido a los transportes | Más corto gracias a la integración |

Transferencia de la pieza de trabajo del husillo inferior al superior.

Equipamiento técnico

El equipamiento básico del torno cumple con los estándares de la serie VT. El equipamiento de la máquina incluye:

- Dos torretas independientes en versión HP

- Dos husillos principales para el mecanizado simultáneo

- Opcional: ejes Y para posibilidades de mecanizado ampliadas en ambos lados

- Interfaces de automatización para la integración en líneas de producción

Datos técnicos VT 200

| Característica | Valor |

| Diámetro máximo de la pieza | 200 mm |

| Longitud máxima de la pieza | 630 mm |

| Diámetro máx. del chuck | 250 mm |

| Diámetro de giro | 270 mm |

| Diámetro máximo de la pinza | 133 mm |

| Recorrido x | 395 mm |

| Recorrido z | 810 mm |

| Potencia del husillo principal (40 % / 100 % ED) | 38 / 29 kW |

| Par del husillo principal (40 % / 100 % ED) | 250 / 184 Nm |

| Velocidad máxima del husillo principal | 4500 min⁻¹ |

| Velocidad máxima de las herramientas vivas | 9600 1/min |

| Par del Lifetool 40 %/100 % | 44/33 Nm |

Ventajas del mecanizado integrado

- Superficie de instalación reducida

La integración de tres operaciones de mecanizado en un torno reduce considerablemente el espacio necesario para la línea de producción. En lugar de tres estaciones de máquina separadas, la producción solo necesita una VT 200 con contrahusillo. Esto tiene un impacto directo en los costos de inversión para las áreas de producción. - Flujo de material reducido

La manipulación interna de la pieza entre los husillos elimina los recorridos de transporte externos entre diferentes tornos. Esto reduce los tiempos de flujo del proceso.

Complejidad de interfaces reducida

Menos máquinas significan menos interfaces dentro de la cadena de proceso. La coordinación entre varios tornos —incluyendo la sincronización de tiempos de ciclo y la gestión de buffers— se elimina en gran medida.

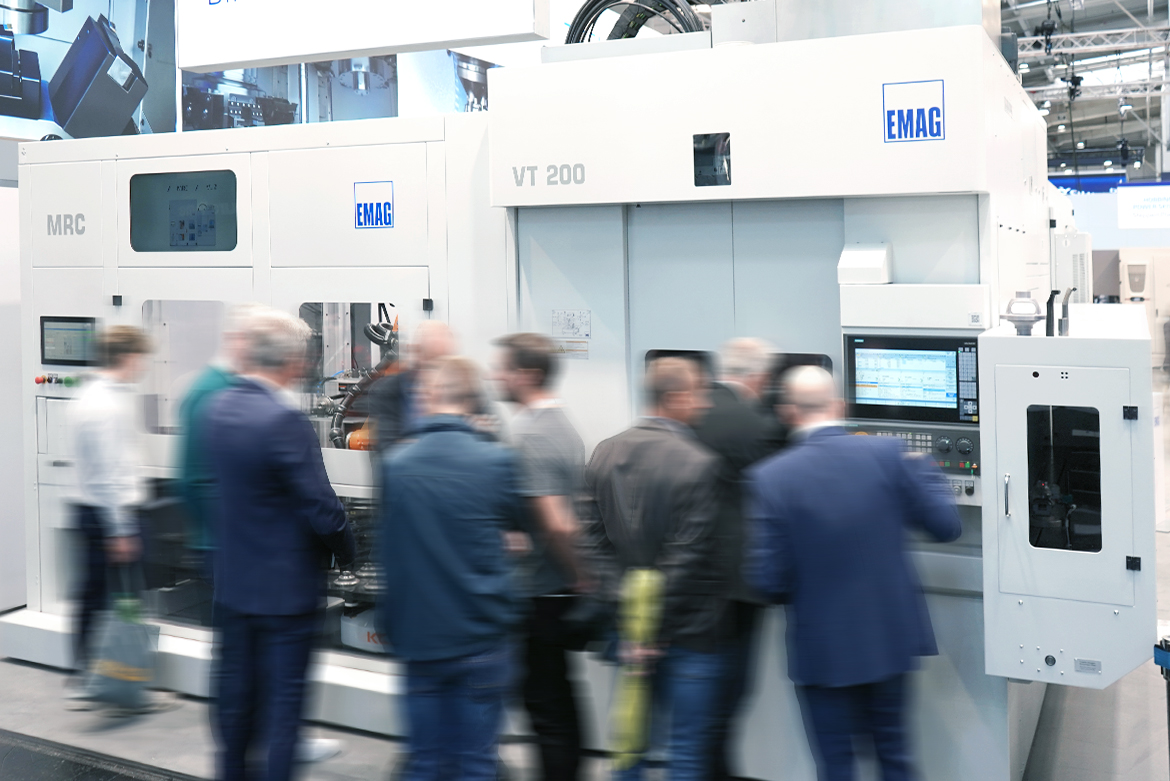

La VT 200 con celda robótica MRC integrada en la EMO 2025. La combinación muestra cómo el torno y la automatización se fusionan para crear una solución de fabricación compacta y flexible.

Integración en sistemas de fabricación automatizados

La VT 200 con contrahusillo está diseñada para integrarse en líneas de producción totalmente automatizadas. La manipulación de las piezas se realiza mediante sistemas robotizados que colocan las piezas en un shuttle y las retiran nuevamente desde una posición de descarga después del mecanizado

Áreas de aplicación y gama de piezas

La VT 200 con contrahusillo es adecuada para el mecanizado de diversos componentes tipo bridas:

- Cajas de diferencial en el sector automotriz

- Componentes de transmisión

- Piezas tipo brida para sistemas de transmisión

- Carcasas y cuerpos con geometrías complejas

El torno está diseñado para satisfacer los requisitos de la producción de series medianas a grandes, donde la seguridad del proceso y la repetibilidad son factores decisivos.

Más información sobre los tornos de la serie VT

Autor: Konstantin Friedel, Ventas técnicas, Unidad Torneado, EMAG Maschinenfabrik GmbH