Las perforadoras son sistemas complejos que se utilizan para perforar pozos profundos bajo tierra, por ejemplo, para extraer petróleo o gas natural. El elemento central es la tubería de perforación, formada por numerosos tubos de acero unidos entre sí mediante conexiones roscadas. Estos tubos y los maguitos de conexión con roscas (acoplamientos) deben soportar enormes cargas mecánicas y garantizar un sellado absolutamente confiable. En esta publicación de blog analizamos cómo funciona una torre de perforación y sus sistemas de tuberías, así como el proceso de mecanizado de los tubos y manguitos. El enfoque principal está en las máquinas herramienta del grupo EMAG, en particular las series USC (para tubos) y VSC (para manguitos), que se utilizan en el procesamiento de componentes OCTG (tubería para exploración y producción de petróleo y gas).

1. ¿Cómo se construye una torre de perforación y qué papel desempeñan en ella los tubos y los acoplamientos?

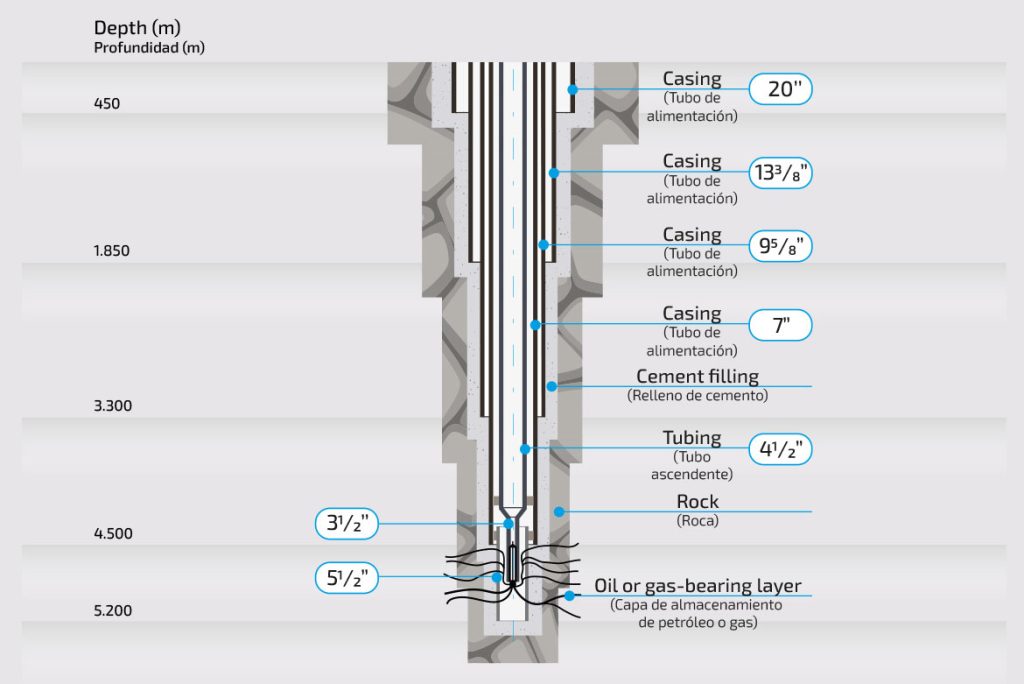

Una torre de perforación es una alta estructura de acero (Derrick) que se construye sobre el pozo de perforación y sirve como estructura central de elevación y guía para los trabajos de perforación. Dentro de la torre de perforación se encuentran equipos de elevación (malacate) y un sistema de accionamiento con alto torque (ya sea una mesa rotaria en el suelo o un Top Drive moderno en la torre), que hace girar el tren de perforación. El tren de perforación está compuesto por muchos tubos individuales, que se atornillan juntos para formar un ensamblaje de tubería cada vez más largo, permitiendo alcanzar la profundidad requerida. En el extremo inferior de este tren de perforación se encuentra la barrena, que rompe la roca. La unión de los tubos se realiza mediante coplas de herramientas soldadas (en el caso de los conjuntos de perforación con conexiones integrales de herramientas) o, especialmente en tubos de revestimiento y producción, mediante coplas roscadas separadas. Una copla roscada es, en esencia, un corto segmento de tubo de paredes gruesas con rosca interna en ambos extremos, que conecta dos tubos. Durante la perforación, los tubos individuales se añaden o retiran mediante estas conexiones roscadas. Más tarde, una vez alcanzada la profundidad final, el pozo se recubre con tubos de revestimiento de mayor diámetro (casing), los cuales se atornillan entre sí con acoplamientos y se cementan, para proporcionar una estructura estable. También en el tren de producción (Production Tubing) se utilizan uniones roscadas, para conducir de forma segura el fluido extraído hasta la superficie.

na torre de perforación clásica con equipos de elevación para la manipulación del tren de perforación.

¿Por qué son tan importantes estos tubos y acoplamientos? Constituyen la columna vertebral de las operaciones de perforación. Las conexiones roscadas deben poder soportar todo el peso del tren de perforación que pueden alcanzar varios cientos de toneladas, mientras que al mismo tiempo permiten la rotación y, en muchos casos, la flexión. Además, las conexiones recubiertas, por ejemplo, deben resistir la presión interna y la corrosión. Si una conexión falla, las consecuencias pueden ser graves, desde la pérdida del tren de perforación hasta una explosión incontrolada del pozo. Por lo tanto, las exigencias de precisión y resistencia de las roscas son extremadamente altas. La calidad de estas conexiones depende en gran medida de la fabricación por mecanizado de los perfiles roscados en los tubos y coplas. Aquí es donde entran en acción los torneados de precisión, como las máquinas EMAG de las series USC (para tubos) y VSC (para coplas), diseñadas específicamente para estas tareas.

Representación esquemática de la estructura de una perforación petrolera o de gas entubada durante el estado de producción.

2. ¿Qué requisitos se aplican a las conexiones roscadas (API, GOST, Premium)?

Las conexiones roscadas para tubos de perforación y coplas están sujetas a estrictas normas y especificaciones internacionales. A nivel mundial, los estándares más utilizados son los de la API (American Petroleum Institute), como el API 5CT para roscas en tubos de revestimiento y producción, así como las normas GOST de Rusia. Estos estándares definen con gran precisión la geometría y tolerancias de las roscas, permitiendo la compatibilidad entre piezas de distintos fabricantes. Los perfiles de rosca API típicos son, por ejemplo, la rosca redonda API (rosca de perfil redondo, normalmente en tuberías de revestimiento) y la rosca de contrafuerte API (rosca de perfil trapezoidal con alta resistencia al corte, comúnmente empleada en tubos de revestimiento). Los perfiles GOST son similares y se aplican en el mercado eurasiático. En cualquier caso, estas roscas estándar deben fabricarse con extrema precisión: la distancia entre roscas, ángulo de flanco, diámetro y dimensiones deben cumplir estrictas tolerancias para garantizar la hermeticidad y resistencia de la conexión.

Además de las roscas estándar, existen roscas Premium, que son roscas especiales desarrolladas por fabricantes que superan las especificaciones API. Las conexiones premium suelen tener perfiles optimizados con juntas metal-metal herméticas al gas, una mayor capacidad de transmisión de torque y superficies de sellado y acoplamiento mejoradas. Se utilizan cuando existen requisitos especiales, como presiones muy altas, pozos profundos, ciclos frecuentes de ensamblaje y desmontaje o entornos corrosivos. Estas roscas premium requieren una precisión de fabricación aún mayor y formas de perfil más complejas.

Los requisitos generales para todas estas conexiones roscadas son: alta precisión dimensional, buena calidad superficial sin efectos de concentración de esfuerzos y calidad reproducible en cada rosca individual. Por ello, la fabricación implica procesos controlados rigurosamente, desde la selección del material y el tratamiento térmico hasta la inspección final. Por ejemplo, la calidad del material, la resistencia a la tracción, la resistencia al impacto por entalladura y la forma del perfil roscado (perfil, paso por pulgada, conicidad) deben ser exactamente las correctas y se comprueban mediante pruebas y calibres especializados. En el caso de las roscas premium, las tolerancias suelen ser aún más estrictas. Las máquinas de la serie EMAG VSC y USC están diseñadas para producir con máxima precisión toda la gama de roscas utilizadas en la industria petrolera, desde API y GOST hasta Premium.

Un ejemplo práctico es la hermeticidad. En muchas conexiones, la rosca también cumple una función de sellado. Para esto, los flancos de las roscas y, en algunos casos, las superficies de apoyo deben estar mecanizados de manera que logren un cierre hermético bajo el par de apriete especificado. Además, suelen incorporarse anillos de sellado o lubricantes especiales. Todo esto implica una altísima precisión en la fabricación de los perfiles roscados.

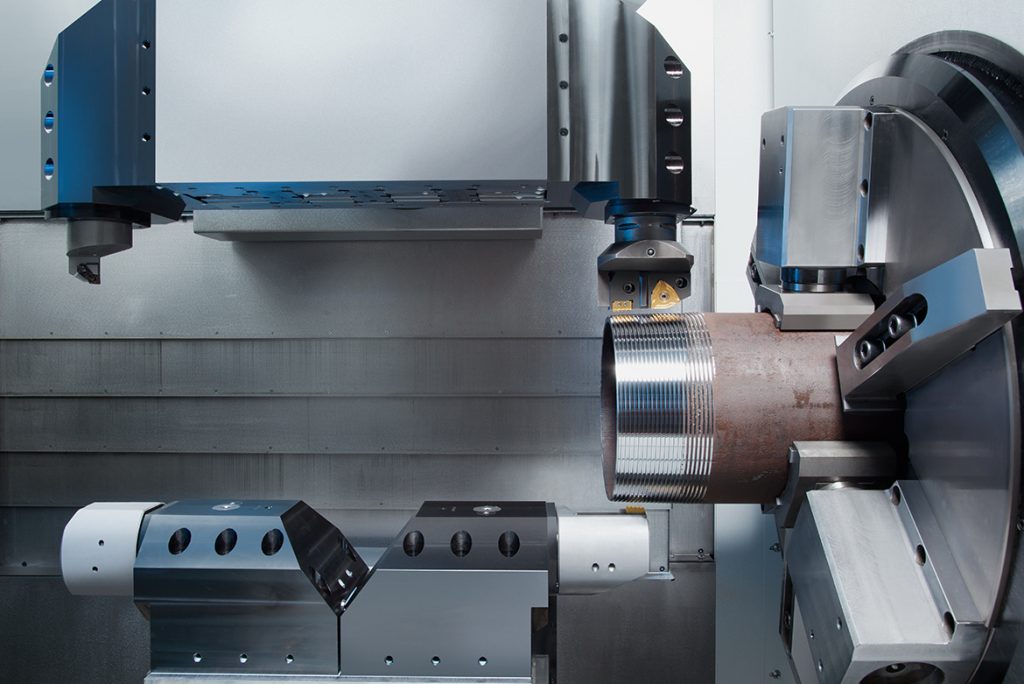

Acoplamientos y tubos mecanizados de alta precisión, con conexiones roscadas conforme las normas API, GOST y Premium.

3. ¿Cómo se procesan los tubos?

El mecanizado de los extremos de los tubos (roscas externas, superficies planas, biseles, etc.) se realiza en tornos especiales de la serie EMAG USC. Estas máquinas están diseñadas específicamente para el procesamiento de tubos y tienen una estructura extremadamente rígida. La base principal de la máquina, fabricada en polímero de concreto (MINERALIT®), proporciona alta estabilidad y amortiguación de vibraciones, lo que es un factor clave para absorber con precisión las fuerzas del roscado. Todos los componentes importantes (cabezal, portaherramientas, bancada) están construidos de manera robusta y generalmente tienen refrigeración por líquido, lo que garantiza la estabilidad térmica durante la operación.

Una característica central de las máquinas USC es el accionamiento integrado del husillo principal. El motor del husillo está directamente incorporado en la unidad del husillo (Direct Drive) y proporciona alta potencia y un par elevado. Esto permite procesar tubos de gran diámetro con las fuerzas de corte adecuadas. Con una potencia de husillo principal de 120 kW, la USC 21 tiene suficientes reservas de potencia para roscar eficientemente tamaños de rosca de hasta 16” en acero. Además, el accionamiento directo permite una posición extremadamente precisa del husillo, lo cual es crucial para los inicios de rosca y las plaquitas de roscado de múltiples hilos. También permite un rápido frenado y aceleración rápidos en el proceso de roscado, optimizando el tiempo de mecanizado. Este nivel de precisión es difícil de alcanzar con husillos accionados por correas o engranes convencionales.

Para la sujeción de tubos, las máquinas USC disponen de un sistema de mandriles dobles: un mandril en la parte delantera y otro en la parte trasera del husillo. Ambos sujetan el tubo de forma sincronizada por delante y por detrás de manera hidráulica (opcionalmente neumática o mecánica) y lo centran con precisión. Esto permite que el tubo esté estable en toda su longitud durante el mecanizado. Además, hay dispositivos de centrado: las pinolas de centrado controladas por CNC que pueden posicionarse por dentro o por fuera del tubo para brindar soporte. También hay un dispositivo de tope para tubos y una unidad para insertar tapones desmontables. Esta última se utiliza para insertar un tapón interior en los extremos de tuberías, que actúa como soporte contra las vibraciones, especialmente durante el mecanizado de roscas, y luego se vuelve a desacoplar.

Mecanizado en 2, 4 y 6 ejes: La serie USC 21 puede configurarse modularmente para el mecanizado sencillo en 2 ejes, así como para el mecanizado en varios ejes. En la versión de 2 ejes, la máquina funciona con una sola torreta de herramientas y mecaniza los extremos del tubo secuencialmente (todos los pasos de mecanizado de forma secuencial). Esta configuración es robusta y suficiente, por ejemplo, para roscas estándar con cantidades de producción moderadas.

La variante de 4 ejes se utiliza con mucha más frecuencia: en ella se dispone de dos torretas de herramientas -normalmente una superior y otra inferior- que trabajan simultáneamente sobre la pieza. Esto permite que dos herramientas trabajen al mismo tiempo en un extremo del tubo. En la práctica, por ejemplo, se suele utilizar una torreta para mecanizar el contorno exterior, mientras que la otra torreta trabaja en el interior del tubo (para el contorno interior y el rectificado de superficies planas). Alternativamente, ambas torretas pueden dividirse el trabajo de mecanizado exterior de la rosca (una realiza el desbaste, mientras que la otra hace el acabado al mismo tiempo). El mecanizado de 4 ejes reduce significativamente los tiempos de procesamiento y es especialmente ventajoso para roscas premium que requieren varios pasos de mecanizado.

El mecanizado de 6 ejes lleva el principio aún más lejos: en esta fase de ampliación, por ejemplo, la torreta superior dispone de una guía compuesta doble (dos guías X-Z independientes en un solo lado) lo que permite que dos herramientas puedan mecanizar al mismo tiempo posiciones diferentes en un extremo del tubo. Junto con la torreta inferior (2 ejes), esto da como resultado seis ejes CNC. En la práctica, incluso pueden estar tres herramientas trabajando al mismo tiempo: por ejemplo, una herramienta para el torneado cónico y el roscado, una herramienta para el bisel exterior, la superficie plana y el bisel interior, mientras que el torneado cónico y el roscado pueden funcionar en paralelo en la parte inferior.

La solución de 6 ejes está predestinada para obtener la máxima productividad en líneas de producción con un alto rendimiento y muchas conexiones de primera calidad, ya que reduce drásticamente el tiempo de ciclo por tubo. Gracias al uso paralelo de varias herramientas, también elimina los tiempos muertos, como los que ocurren por las rotaciones de la torreta: muchas operaciones de mecanizado tienen lugar simultáneamente.

En resumen, las máquinas de procesamiento de tubos USC ofrecen la máxima flexibilidad y eficiencia. Todos los tipos de rosca comunes, ya sea una rosca API, GOST o una rosca compleja premium o integral, interna (BOX) o externa (PIN), se pueden fabricar en una sola máquina. Gracias a la estructura rígida de la máquina y a la precisión de los ejes, consiguen la calidad de rosca requerida (precisión de perfil, ángulo de flancos, paso) de manera segura en el proceso.

Vista del área de trabajo de la EMAG USC 21 con dos torretas para mecanizado simultáneo.

4. ¿Cómo se mecanizan las tomas roscadas?

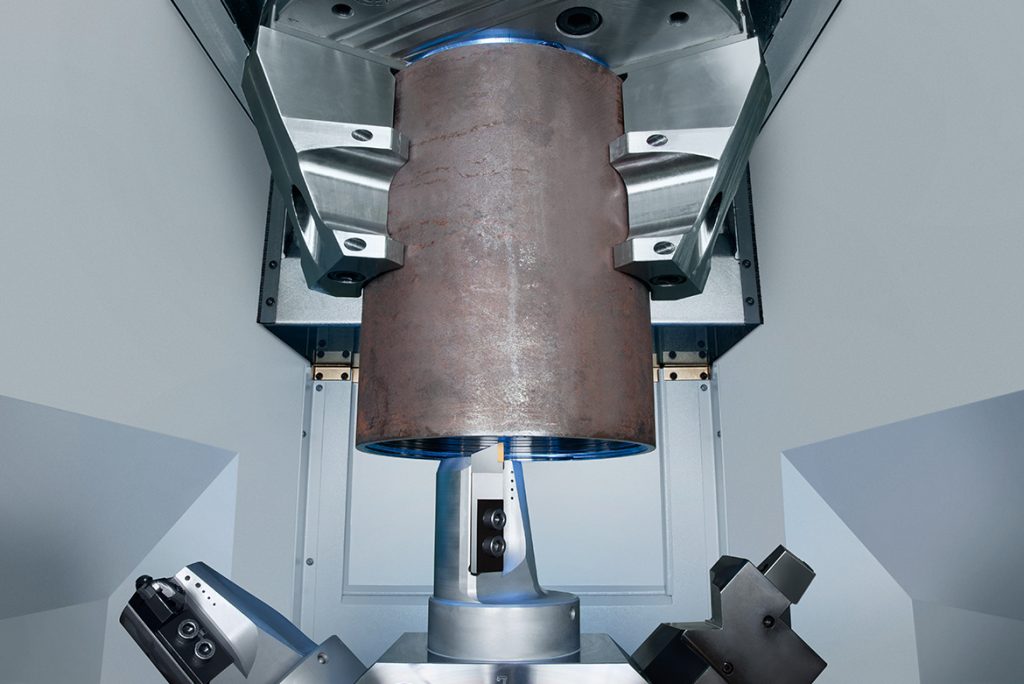

Para el mecanizado de roscas en manguitos (acoplamientos), que son piezas cortas de conexión con roscas internas, EMAG ofrece varios conceptos de máquinas en su programa, especialmente los tornos verticales de la serie VSC. Los manguitos suelen ser de diámetro similar al de los tubos, pero relativamente cortos. Tienen roscas internas en ambos lados, que deben cortarse con precisión. El mecanizado generalmente se realiza en dos sujeciones: el desbaste previo (torneado interno de la primera mitad del manguito) y el corte de roscas propiamente dicho, además el torneado de las superficies de sellado. Fuera del área de trabajo, el manguito parcialmente mecanizado se voltea 180°. Posteriormente, se realiza el mecanizado de la segunda mitad del manguito. EMAG ofrece tanto máquinas de husillo único como de husillo doble, dependiendo de la cantidad de producción requerida.

Serie VSC (torno vertical pick-up):

Las EMAG VSC 450 y VSC 500 son tornos verticales especialmente adaptados para el mecanizado de manguitos. Lo especial de las máquinas verticales: el husillo de trabajo está colocado verticalmente sobre la pieza de trabajo y sirve también como sistema de carga (husillo tipo pick-up). Esto significa que el husillo puede salir del área de trabajo, tomar la pieza en bruto (manguito sin mecanizar) desde arriba y llevarla automáticamente al área de trabajo, sin necesidad de un dispositivo de manejo separado. Este principio convierte cada máquina en una célula de fabricación independiente, reduciendo significativamente las rutas y tiempos de carga, y simplificando la integración en líneas de producción. Dentro de la máquina, el manguito se sujeta en un mandril de seis garras. Las seis mordazas distribuyen la fuerza de sujeción de manera uniforme alrededor de la pieza, lo cual es importante para sujetar con seguridad los manguitos, que suelen ser relativamente delgados pero cortos, sin deformarlos. El portaherramientas giratorio, que contiene las herramientas, está ubicado en la parte inferior del área de trabajo de la serie VSC. Esta disposición, con las herramientas debajo de la pieza de trabajo, tiene la ventaja de un excelente flujo de virutas: la gravedad transporta directamente las virutas hacia abajo, evitando que se acumulen sobre las herramientas o guías. Además, todas las guías sensibles, sistemas de medición y husillos de bolas están instalados por encima y fuera del área de trabajo, protegidos por cubiertas. Esto significa que el refrigerante y las virutas apenas llegan a las zonas críticas, lo que aumenta la durabilidad de la máquina. La base de la máquina, fabricada en fundición mineral, también garantiza una gran rigidez y amortiguación, algo importante en los cortes interrumpidos.

Un problema práctico al cortar roscas en manguitos son las virutas generadas. Debido a los cortes continuos, a menudo se producen virutas largas en forma de cinta. En una máquina vertical, estas caerían, en principio, hacia abajo; sin embargo, en manguitos con diámetros pequeños (por ejemplo, de 60 a 90 mm), la viruta en forma de espiral tiende a enrollarse formando un nudo y quedarse dentro del manguito. EMAG ha integrado una solución inteligente una solución técnica específica para este problema: Una vez terminada la rosca, se dispara un chorro de refrigerante de alta presión directamente a través del mandril hacia el interior del manguito, lo que expulsa de manera confiable el nudo de viruta fuera del manguito. Esto garantiza que no quede ninguna viruta en la rosca terminada. En general, el refrigerante de alta presión también se utiliza durante el mecanizado de roscas para romper las virutas y transportarlas fuera del área de trabajo.

Para grandes cantidades de producción, EMAG también ofrece las máquinas VSC en una versión DUO, por ejemplo, la VSC 500 DUO. En este modelo, dos husillos están montados en carros de husillo separados, uno al lado del otro. Ambos husillos trabajan en paralelo y pueden mecanizar cada uno la mitad de un manguito, lo que prácticamente duplica el número de piezas por hora. La automatización está diseñada para que los husillos pick-up se carguen y descarguen de forma independiente.

EMAG utiliza un sistema de transporte con varias posiciones de paletas: en dos paletas hay piezas en bruto listas, y en otras dos se colocan los manguitos acabados o parcialmente mecanizado. Los husillos toman las piezas en bruto una tras otra y colocan las piezas mecanizadas. Este principio permite un funcionamiento continuo, clave para una alta productividad. Incluso si solo un husillo está produciendo (por ejemplo, durante el cambio de herramientas en el otro), la máquina puede seguir operando.

Área de trabajo vertical de la VSC 500, optimizada para una perfecta evacuación de virutas y un mecanizado preciso de manguito.

5. ¿Cuáles son las ventajas de integrar las soluciones de fabricación de EMAG para tubos y manguitos?

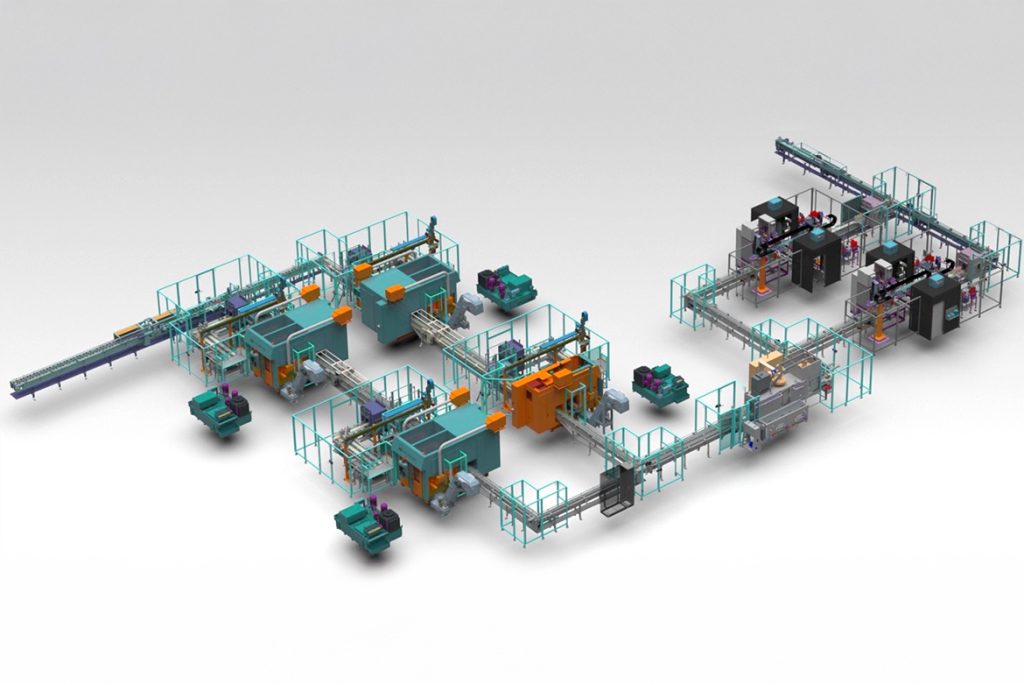

EMAG no se considera únicamente un proveedor de máquinas, sino también un proveedor de sistemas para líneas completas de fabricación. Esto significa que las cadenas de proceso completas para la producción de tubos y manguitos OCTG pueden obtenerse de un único proveedor: desde la materia prima hasta el tubo roscado/manguito terminado, incluyendo todos los procesos auxiliares. Esto tiene considerables ventajas para el cliente:

- Solución llave en mano y un punto de contacto: EMAG suministra sistemas llave en mano en los que las máquinas, la automatización y los pasos del proceso están perfectamente coordinados.

- El cliente cuenta con un socio central para el proyecto, lo que facilita la coordinación.

- Todas las interfaces, como la alimentación de tubos, tornos, estaciones de medición, sistemas de limpieza, etc., ya han sido diseñadas por el equipo de ingeniería de EMAG. Esto reduce el tiempo de puesta en marcha y minimiza los riesgos de integración.

- Automatización continua y enlace: las soluciones integradas de EMAG suelen incluir sistemas de transporte (por ejemplo, transportadores de rodillos para tubos, portales o robots para manguitos), sistemas de carga (pick-up o shuttle), así como sistemas de almacenamiento intermedio y de salida. De este modo se crea un flujo continuo de material sin intervención manual. Esto no solo reduce los costos de mano de obra, sino que también garantiza tiempos de ciclo reproducibles. Además, el espacio necesario y los costos de conexión disminuyen, ya que las máquinas pueden manejar sus propias piezas, por ejemplo, mediante el sistema pick-up, y colocarse espalda con espalda en líneas compactas.

Línea de producción compuesta por varias máquinas EMAG para el mecanizado totalmente automático y el control de calidad de los manguitos OCTG.

En última instancia, una solución de fabricación integrada de EMAG para componentes OCTG representa un riesgo mínimo y un beneficio para el cliente: La interacción de todas las partes ha sido probada por el fabricante, y la responsabilidad de los tiempos de ciclo, la calidad y el funcionamiento del sistema completo recae en un solo socio. La alta automatización reduce los errores humanos y aumenta la seguridad del proceso. Gracias a los tiempos de ciclo rápidos y al flujo de material optimizado, se pueden reducir los costos unitarios. Además, la excelente calidad de fabricación de las máquinas EMAG garantiza que los tubos y manguitos terminados sean confiables en su uso en el campo.