Daniel Rujanoski es director Global de Ventas y Aplicaciones en EMAG LaserTec y está a cargo de la venta técnica, así como del Centro de Aplicaciones Láser. En la entrevista, el experto en tecnología de soldadura láser explica las características técnicas y las ventajas económicas de la nueva ELC 6i: una celda de soldadura láser estandarizada para componentes del tren motriz.

Señor Rujanoski, la ELC 6i marca un cambio de paradigma: pasar de soluciones individuales específicas para cada cliente a un concepto de sistema estandarizado. ¿Cuáles fueron los factores decisivos para esta nueva estrategia?

La decisión se basa en un análisis sistemático de los requerimientos del mercado en los últimos años. Durante las dos últimas décadas hemos desarrollado una gran variedad de sistemas de soldadura láser para componentes del tren motriz, aunque casi siempre como soluciones individuales con secuencias de proceso específicas para cada cliente y una automatización muy particular. Cada sistema era diferente; instalaciones realmente repetitivas eran más bien raras. Este tipo de soluciones especiales suelen implicar mayor complejidad, un esfuerzo considerable de ingeniería y, en consecuencia, plazos de entrega prolongados.

Paralelamente, percibimos una creciente presión de costos entre nuestros clientes. El debate actual sobre la competitividad de Alemania y Europa intensifica aún más esta tendencia. Con la ELC 6i quisimos dar una respuesta. El concepto no surgió de cero, sino a partir del análisis y la estandarización de pasos de proceso probados en nuestras instalaciones existentes.

La ELC 6i es un sistema de soldadura láser estandarizado para componentes del tren motriz. Integra hasta seis pasos de proceso en una máquina compacta. El cerramiento completo garantiza la seguridad láser y reduce el espacio requerido.

¿Qué principios técnicos básicos siguieron en el diseño de la ELC 6i?

El principio central de diseño fue la integración de múltiples pasos de mecanizado en un sistema unificado con flujo de material continuo. Decidimos conscientemente no optar por el concepto de máquinas individuales acopladas y, en su lugar, desarrollamos un sistema de transporte rotativo con ciclo fijo que conecta todos los pasos del proceso.

La base técnica es un sistema de mesa rotativa con entre 14 y 18 portapiezas, dependiendo de la configuración de la instalación. El sistema gira en sentido antihorario y avanza dos posiciones en cada ciclo. Esta configuración permite realizar pasos de mecanizado en paralelo y minimizar los tiempos muertos mediante una distribución optimizada de las piezas. Incluso cadenas de proceso extensas con hasta seis pasos individuales pueden completarse en menos de 20 segundos por ciclo.

La ELC 6i ahorra un 36 % de espacio en comparación con soluciones convencionales. ¿Cómo lograron técnicamente este diseño tan compacto?

La optimización del espacio es resultado de varias medidas de diseño. Primero, integramos todos los pasos del proceso bajo una única cubierta general. Esta cumple tanto la función de seguridad láser para hasta tres procesos láser como la de resguardo perimetral. De este modo, se eliminan las cubiertas de seguridad individuales para cada proceso láser.

Con una superficie de instalación de 21.4 m², la ELC 6i requiere significativamente menos espacio que las soluciones tradicionales. Alcanzamos esta compacidad sin renunciar a funciones. Al contrario: todos los pasos de proceso necesarios están completamente integrados. El flujo continuo de material elimina además la necesidad de buffers intermedios o sistemas de transferencia complejos.

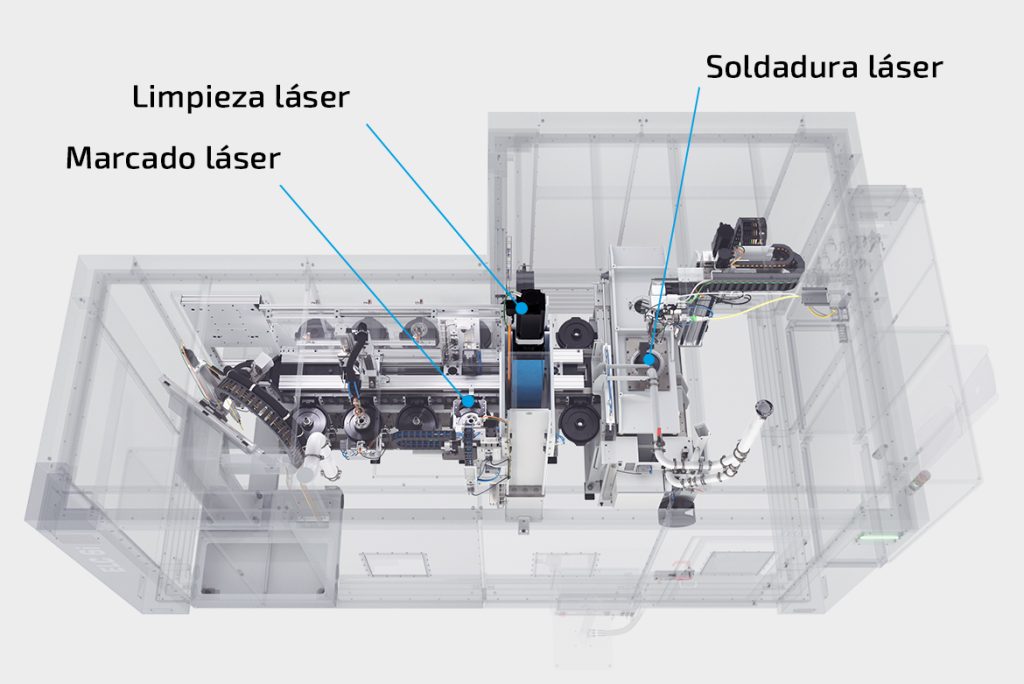

Representación esquemática de la ELC 6i con estaciones integradas para limpieza, soldadura y marcado láser. La carcasa compacta sustituye los sistemas individuales de resguardo. Todos los procesos se realizan dentro de un espacio cerrado y seguro.

¿Cómo es el flujo del proceso dentro de la máquina?

La cadena de procesos comienza con la colocación de las dos piezas individuales, por ejemplo, una carcasa de diferencial y un engrane recto. Después se realiza la limpieza láser de ambas superficies de unión. Para ello, se utiliza una óptica oscilante montada sobre una cinemática X-Z-B que se desplaza entre los dos portapiezas.

A continuación, puede efectuarse un primer proceso de precalentamiento, si es necesario, por ejemplo, para reducir la fuerza de prensado requerida. Luego, las piezas se ensamblan en una unidad servo-mecánica. De manera opcional, sigue un segundo proceso de precalentamiento, especialmente para preparar la operación de soldadura.

En el siguiente paso, se aplica el cordón de soldadura mediante un haz láser. Finalmente, las piezas pueden ser marcadas con láser para su trazabilidad y retiradas de la máquina.

La imagen muestra la cadena de procesos completa de la ELC 6i, desde la limpieza por láser hasta la unión y soldadura láser. Se pueden integrar opcionalmente procesos de precalentamiento y prueba, así como el marcado láser para la identificación de componentes. Todos los pasos se realizan de forma automatizada dentro de la instalación.

¿Qué hay respecto a la flexibilidad y la capacidad de reconversión?

La ELC 6i está estandarizada, pero eso no significa que sea inflexible. Dentro del marco de proceso definido, se pueden representar diferentes geometrías de componentes. En el caso de componentes similares, el reequipar es totalmente innecesario. Si existen diferencias mayores, hablamos de tiempos de reequipar de unos 20 minutos. Lo decisivo es el modularidad: el proceso de limpieza y soldadura es programable libremente mediante ejes y la herramienta de prensado puede adaptarse según la pieza, y el dispositivo de sujeción se intercambia fácilmente gracias a sistemas de cambio rápido.

Esto hace que la máquina sea ideal para estrategias de plataforma, donde se producen diferentes variantes de piezas bajo un concepto base.

¿Qué papel desempeña el control en la seguridad del proceso?

oda la instalación se opera mediante un control CNC central (Sinumerik One). Esto simplifica la programación y reduce significativamente la complejidad del software en comparación con sistemas que utilizan múltiples controles descentralizados.

Para el cliente, esto significa: menos interfaces, menos fuentes de error y tiempos de puesta en marcha más cortos. Al mismo tiempo, todas las estaciones están integradas en el control mediante bloques funcionales estandarizados: desde la manipulación hasta el sistema láser y el marcado. Esto garantiza un concepto de operación uniforme y facilita el servicio y mantenimiento.

¿Para qué rangos de volumen de producción es rentable la ELC 6i?

La ELC 6i está diseñada principalmente para altos volúmenes de producción. Se vuelve definitivamente rentable a partir de 100,000 piezas por año. El concepto está orientado a aplicaciones donde el costo y la productividad son factores decisivos. Para volúmenes más bajos, nuestras soluciones modulares y personalizadas suelen ser la mejor opción.

La rentabilidad aumenta con el número de pasos de proceso integrados. El sistema despliega todo su potencial a partir de tres procesos en adelante. Cuantos más pasos se integren, mayores serán las ventajas en ahorro de costos y espacio.

¿Qué ventajas económicas concretas pueden esperar los clientes?

Realizamos un análisis detallado de rentabilidad basado en costos por pieza. Los ahorros provienen de varios factores:

- Menores costos de depreciación gracias a una reducción del 10-15 % en la inversión inicial.

- Menores costos de espacio por una reducción del 33-36 % en el área de instalación.

- Menores costos de mantenimiento gracias a la estandarización de módulos y componentes.

En total, estimamos una reducción en el costo por pieza de hasta un 15 %. Además, los tiempos de entrega se reducen en aproximadamente un 20 %, pasando de los típicos 13 meses a menos de 12 meses, gracias al uso de hardware predefinido y módulos de software estandarizados.

¿Cómo apoya el Centro de Aplicaciones Láser a los clientes en el desarrollo de procesos?

Nuestro Centro de aplicaciones Láser (LAC) en Heubach es un elemento clave de nuestra alianza tecnológica. Contamos con diversas instalaciones de soldadura láser con láseres de disco, fibra y diodo con potencias de 200 vatios hasta 24 kW. A esto se suman equipos de limpieza láser, sistema de inspección por ultrasonidos y amplias posibilidades de análisis metalográfico.

Aquí realizamos estudios de factibilidad, desarrollamos procesos junto con los clientes y, si es necesario, también fabricamos prototipos o series pequeñas. La particularidad es que utilizamos las mismas celdas tecnológicas que se emplean posteriormente en las líneas de producción. De este modo se garantiza la transferencia directa de los resultados del proceso.

En el Centro de Aplicaciones Láser (LAC) de EMAG se desarrollan, prueban y optimizan procesos de soldadura láser en colaboración con el cliente. Equipado con tecnología de última generación, el LAC brinda apoyo en el diseño de procesos, la producción de prototipos y la preparación para la producción en serie.

La industria automotriz está en transformación. ¿Qué tan seguro es un concepto enfocado en componentes del tren motriz?

Es una pregunta válida que hemos analizado a fondo.

Primero, hay que ser realistas: el motor de combustión seguirá siendo un elemento importante durante muchos años, incluso en conceptos híbridos.

De forma paralela, la electromovilidad genera nuevas aplicaciones para la tecnología de soldadura láser.

La ELC 6i, gracias a su concepto modular, es altamente adaptable. Por ejemplo, las flechas de rotor para motores eléctricos ya son aplicaciones típicas hoy en día.

Además, los pasos fundamentales del proceso —limpieza, calentamiento, ensamble y soldadura— siguen siendo relevantes en las nuevas tecnologías de propulsión.

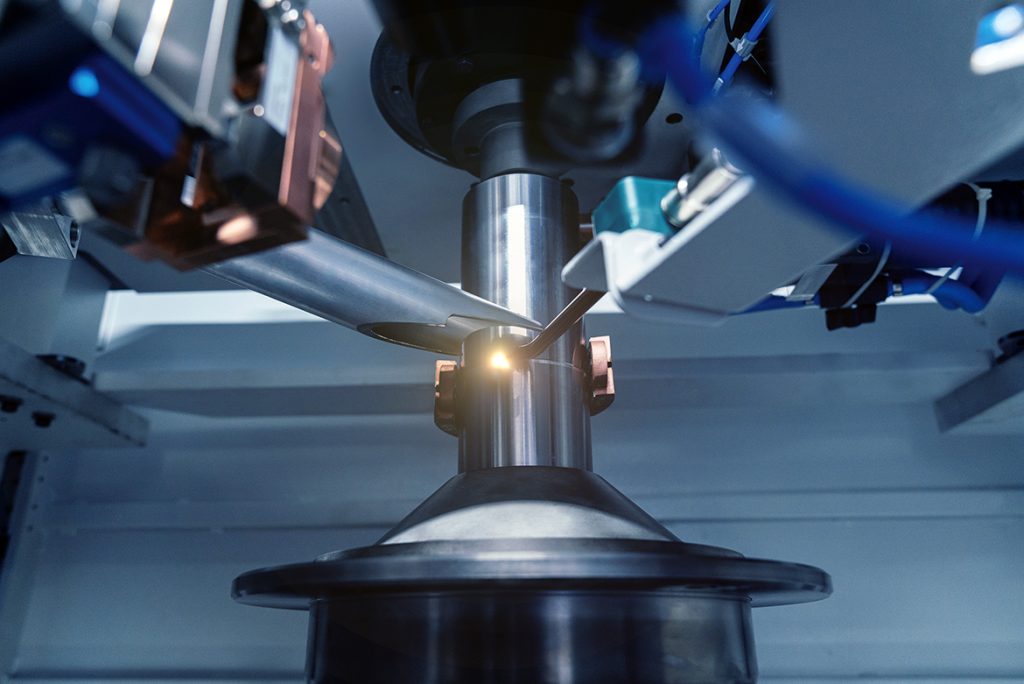

Proceso de soldadura láser de un eje de rotor en la ELC 6i. Una guía láser precisa y un flujo de proceso estable garantizan una calidad de cordón reproducible con mínima deformación de la pieza.

¿Qué papel desempeñan la supervisión del proceso y el control de calidad?

El control de calidad es un factor decisivo para la producción en serie. La ELC 6i puede integrar diferentes sistemas de supervisión. Para la soldadura láser se dispone de tecnologías probadas, como la OCT (tomografía de coherencia óptica) o la LWM (Laser Weld Monitoring), de eficiencia demostrada en múltiples ocasiones. La supervisión de la prensa controlada por fuerza documenta la calidad de la unión, mientras que el monitoreo de la temperatura en las estaciones de precalentamiento garantiza unas condiciones de proceso constantes. Opcionalmente, se puede integrar una prueba de alineación después del ensamble para verificar el posicionamiento correcto de los componentes.

Para inspecciones posteriores, hemos desarrollado conceptos para pruebas por ultrasonido y otros métodos no destructivos, totalmente integrables al sistema.

¿Cómo evalúan las oportunidades del ELC 6i?

n la situación actual del mercado vemos un potencial significativo.

La presión de costos en la industria automotriz es real y seguirá aumentando en los próximos años. Al mismo tiempo, crece la demanda de soluciones estandarizadas y optimizadas en costos.

Hoy más que nunca aplica la regla: “Solo quien controla sus costos de producción se mantiene competitivamente sostenible.”

La ELC 6i ya está disponible. Estamos activos en varios proyectos con este nuevo concepto de máquina y esperamos colaborar con más clientes para llevar la potencia a la pista. La retroalimentación inicial confirma nuestra visión: el concepto aporta un valor real.

Sr. Rujanoski, muchas gracias por la entrevista.

Acerca de la persona: Daniel Rujanoski es director de Ventas Globales y Aplicaciones en EMAG LaserTec y es responsable de la venta técnica y del laboratorio de aplicaciones láser en Heubach. Es experto en tecnología de soldadura láser, desarrolla junto con sus equipos y nuestros clientes conceptos de procesos y soluciones de sistemas para la producción en serie de componentes de transmisiónes.

De izquierda a derecha: Oliver Hagenlocher, director de marketing de EMAG, Daniel Rujanoski, director de ventas globales y aplicaciones de EMAG LaserTec