EWS Weigele es conocida por sus portaherramientas de precisión. Menos conocido es el nivel técnico y la profundidad de fabricación con la que trabaja la empresa, que llega hasta el mecanizado en duro de sus propios engranes y engranes cónicos. En este proceso, una VSC 400 DDS modernizada de EMAG desempeña un papel clave. En la entrevista, el director de la planta, Christian Schurr, explica por qué la modernización de esta máquina fue un paso decisivo para EWS, tanto desde el punto de vista técnico como organizativo y estratégico.

Oliver Hagenlocher (EMAG) conversando con Christian Schurr (EWS) sobre la VSC 400 DDS modernizada para la fabricación de engranes en EWS

Señor Schurr, EWS es una empresa especializada en portaherramientas con un nivel de integración vertical excepcional. ¿Por qué utilizan una VSC 400 DDS en su producción de engranes y por qué, como retrofit?

Tenemos un requisito muy claro para nuestra producción: debe ser de alta precisión, alta disponibilidad y, al mismo tiempo, flexible, especialmente en nuestras series pequeñas típicas de dos a cinco piezas por lote. Estas condiciones también se aplican a nuestra producción de engranes cónicos y rectos. Por lo tanto, queríamos una máquina que alcanzase tolerancias estrechas de forma segura, que además pudiera automatizarse y estuviera disponible en el corto plazo.

Tras una evaluación exhaustiva, nuevamente elegimos EMAG, ya que en el pasado habíamos tenido buenas experiencias con el concepto VSC. En lugar de invertir en una máquina nueva, realizamos junto con EMAG una modernización de la VSC 400 DDS. La ventaja decisiva: el sistema estuvo disponible rápidamente, era técnicamente ideal y nuestros empleados ya conocían la máquina. Todo ello nos convenció.

VSC 400 DDS modernizada en uso en EWS, incluyendo el sistema Tool-Shuttle

¿Qué papel desempeñó la disponibilidad de la máquina en esta decisión?

Uno muy importante. Nuestro objetivo era reducir al mínimo el tiempo para reanudar la producción, y eso se logró precisamente con el retrofit. Además, trabajamos con un alto nivel de fabricación interna, entre el 90 y 95 %, desde la materia prima hasta el producto terminado. Esto significa que cualquier paro de máquina impacta directamente en nuestra capacidad de entrega. Gracias al retrofit pudimos seguir aprovechando la infraestructura existente, continuar con un esfuerzo mínimo de capacitación y, aun así, alcanzar la más alta calidad de fabricación.

¿Qué caracteriza concretamente el rendimiento de la VSC 400 DDS?

Utilizamos la VSC 400 DDS para el mecanizado completo en duro de nuestros engranes. Para nosotros, la estabilidad del proceso es la característica central de la máquina. Gracias al principio Pick-up de la VSC se eliminan muchas incertidumbres clásicas en el manejo del sistema de sujeción. Tomamos la pieza directamente con el husillo. Este procedimiento es reproducible, preciso en la posición y prácticamente no se ve afectado por errores al colocar la pieza. De esta manera aseguramos que, a lo largo de decenas de piezas, mantenemos exactamente las mismas tolerancias sin necesidad de medir cada una por separado.

Esto es fundamental para nuestro tamaño de lote y nuestras especificaciones de tolerancia. La calidad en nuestro caso no se “mide”, sino que se genera directamente en el proceso.

Transporte automatizado de piezas en la VSC 400 DDS: alimentación con precisión mediante husillo pick-up y banda transportadora rotativa.

Retrofit también significa una mejora tecnológica. ¿Qué medidas se implementaron en su VSC 400 DDS?

En EMAG se realizó una reconstrucción completa de la máquina. Esto no solo incluye la revisión mecánica, sino sobre todo la modernización tecnológica con nuevos sistemas de medición y la optimización de las interfaces de automatización. La integración en nuestro sistema de producción existente fue especialmente importante.

En combinación con nuestra tecnología de cambio de herramienta, el sistema rápido Varia, logramos una flexibilidad muy alta. Podemos intercambiar un engrane por otro en cuestión de segundos, incluyendo el cambio de herramienta. Con ello, el tiempo de paro de la máquina entre dos órdenes se reduce al mínimo.

Portaherramientas en el sistema de cambio rápido Varia, listos para su próxima aplicación en el proceso de fabricación automatizado

¿Puede explicar con más detalle este sistema de cambio rápido?

Por supuesto. En nuestras máquinas tipo torreta utilizamos el sistema Varia, que está disponible en tres tamaños estandarizados (VX3, VX4, V5). Este sistema nos permite montar tanto herramientas estáticas como motorizadas y, cuando es necesario, realizar la preparación externa. Es decir, mientras la máquina está en operación, podemos preparar y medir el siguiente montaje fuera de la máquina, lo que reduce drásticamente nuestros tiempos improductivos.

Además, mediante el uso de gemelos digitales de nuestras herramientas y portaherramientas, podemos preparar la programación CAM de forma anticipada. Sabemos en todo momento con qué montaje se realizó la simulación, evitando colisiones o errores en la programación. El cambio mecánico se realiza mediante un cierre tipo bayoneta con par de apriete definido: rápido, seguro y reproducible.

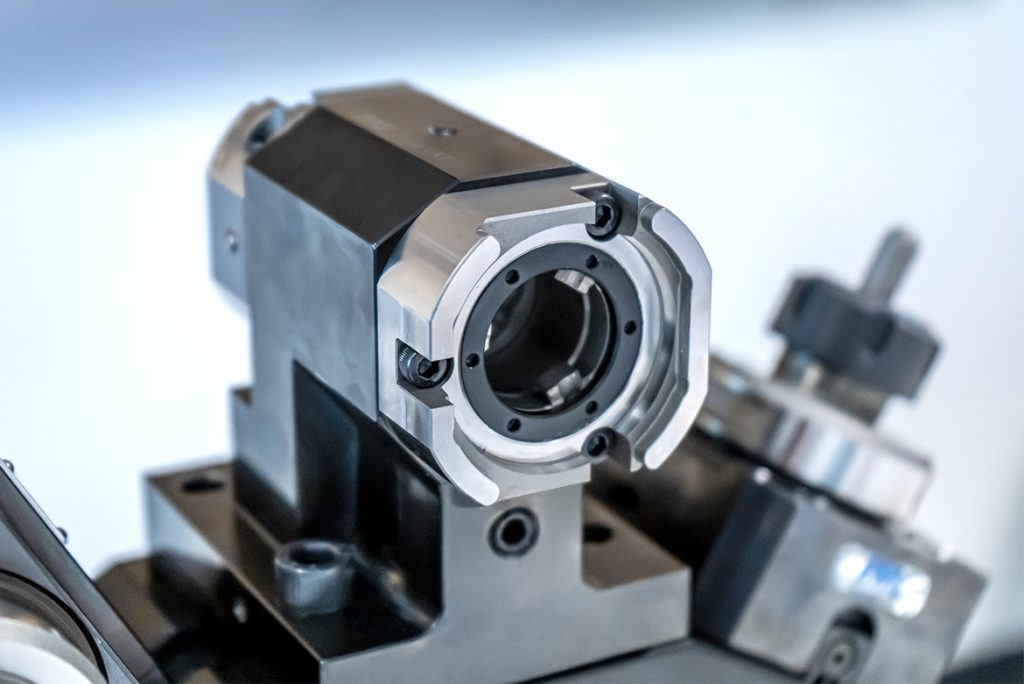

Vista detallada de un portaherramientas modular con interfaz Varia para un equipamiento rápido y seguro en máquinas tipo revólver.

¿Qué importancia tiene el proceso de fabricación digital para su producción?

Cada vez es más importante. El objetivo es contar con un proceso digital continuo: desde el diseño, pasando por la programación CAM, hasta la preparación de herramientas. Todos nuestros datos y portaherramientas existen como gemelos digitales. A partir de ellos se genera automáticamente una secuencia de preparación que el operador puede seguir. Esto minimiza fuentes de error y mejora la eficiencia.

Además, utilizamos Tool-Shuttles en las máquinas, donde se colocan las herramientas previamente preparadas. El operador sabe exactamente qué herramienta va en cada posición, ya que los datos están registrados en el sistema. De esta forma, incluso los cambios complejos entre diferentes engranes se realizan en el menor tiempo posible.

¿Qué tan bien se adapta el concepto EMAG con husillo Pick-up y retrofit a su estructura de lotes?

Perfectamente. Aunque EMAG tradicionalmente trabaja en el sector automotriz con volúmenes altos, el concepto funciona muy bien también en lotes pequeños, siempre que se combine con un sistema de herramientas adecuado y enfoques inteligentes de automatización. Eso es exactamente lo que hacemos, y así logramos el equilibrio: un alto grado de automatización con máxima flexibilidad.

Además, el sistema EMAG nos permite colocar piezas en la banda transportadora para una autonomía de hasta tres horas. Gracias al husillo Pick-up, la manipulación de piezas es confiable y no se presentan errores de colocación como ocurre en sistemas robóticos convencionales. Esto incrementa significativamente la seguridad del proceso.

La banda transportadora de la VSC 400 DDS almacena piezas para hasta tres horas de operación sin supervisión – ideal para la fabricación automatizada de series pequeñas.

¿Qué importancia estratégica tiene, en su opinión, la modernización?

Para nosotros, las máquinas retrofit son la solución ideal para acceder de manera rápida y económica a tecnología de fabricación de alta calidad. Esto es especialmente útil cuando la estructura mecánica de la máquina sigue en perfecto estado, pero la electrónica y el control ya no cumplen con los estándares actuales. En esos casos, con un esfuerzo razonable se puede recuperar la máxima productividad.

Además, el retrofit representa para nosotros un compromiso claro con la sustentabilidad. Prolongamos la vida útil de las máquinas y evitamos un consumo innecesario de recursos, sin renunciar a la tecnología moderna.

Almacén de herramientas con insertos Varia en diferentes tamaños

Pregunta final: ¿Qué significa «Made in Germany» para EWS en el año 2025?

Muchísimo. Estamos totalmente comprometidos con nuestra ubicación y con nuestra propia profundidad de fabricación, por convicción técnica. Solo así podemos garantizar la alta calidad y los tiempos de entrega cortos que nuestros clientes esperan. En nuestra empresa, prácticamente todo se produce internamente: desde el diseño hasta el producto terminado. El retrofit de la VSC 400 DDS es parte de esta filosofía: tecnológicamente sensato, económicamente eficiente y orientado de manera consistente a la calidad.

Muchas gracias por la entrevista, señor Schurr.

Aquí encontrará más información sobre nuestras soluciones de retrofit.

¿Le interesa una nueva VSC 400 DDS? Aquí encontrará más información sobre el centro combinado de torneado y rectificado vertical.

Vista aérea de la sede central de EWS en Uhingen: moderno centro de producción y desarrollo con un alto grado de integración vertical.

EWS Weigele GmbH & Co. KG EWS Weigele GmbH & Co. KG, con sede en Uhingen, desarrolla y fabrica sistemas de portaherramientas de alta precisión para máquinas herramienta CNC, que van desde soportes estáticos hasta unidades motorizadas y soluciones especiales. La empresa cuenta con una amplia gama tecnológica y realiza la operación con casi todas las interfaces de máquinas habituales. Con un nivel de fabricación propia de hasta el 95 %, EWS apuesta decididamente por la calidad «Made in Germany» y por la máxima flexibilidad, especialmente en la producción de lotes pequeños. La base para ello es un entorno de fabricación completamente digitalizado y el uso de sistemas modulares de cambio rápido como Varia.