Los engranes helicoidales dobles son un tipo especial de engrane en el que dos engranes helicoidales, dispuestos en imagen especular, se encuentran alineados sobre un mismo eje. Estos engranes pueden soportar grandes cargas y su fabricación es mucho más económica que la de los engranes en espiga. Los engranes de doble hélice aprovechan las ventajas de los engranes helicoidales, ya que pueden absorber cargas elevadas y, al mismo tiempo, compensar las fuerzas axiales gracias a su disposición en imagen especular.

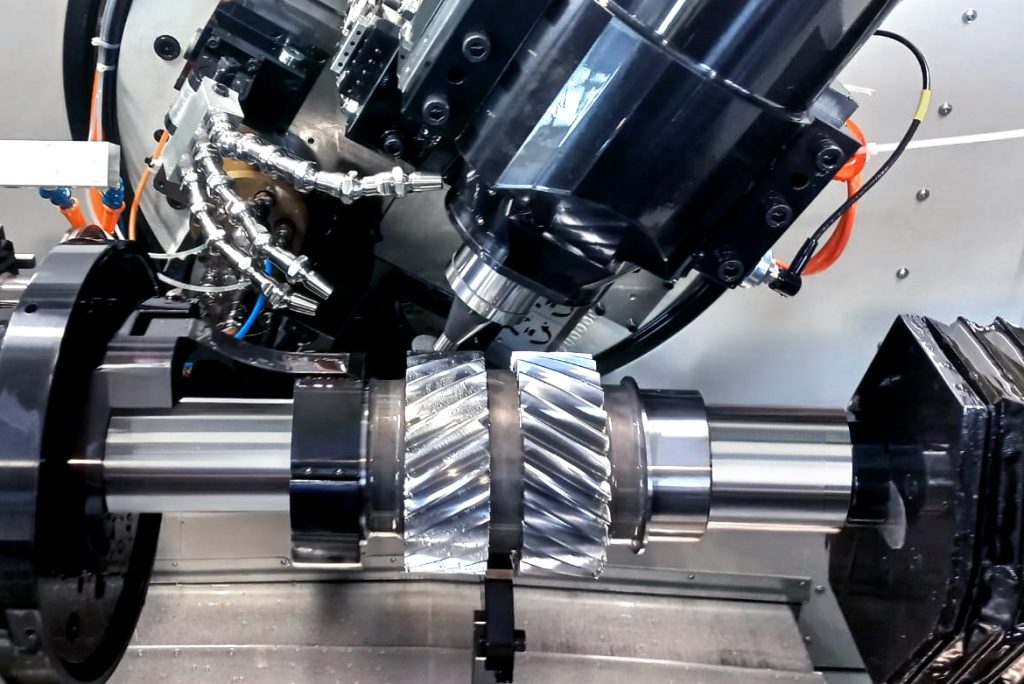

La producción de engranes helicoidales dobles requiere máquinas herramienta complejas y altamente flexibles, ya que estos componentes presentan contornos de interferencia que impiden el uso de muelas abrasivas de gran tamaño. Con la rectificadora de perfiles GP 500 H, EMAG SU ofrece una solución adecuada a este desafío. La máquina permite utilizar discos de rectificado de distintos tamaños, tanto para operaciones internas como externas. Gracias a sus cortos tiempos de cambio, se posiciona como una opción ideal para la industria aeroespacial.

No obstante, el aumento de la densidad de cables en los sistemas de transmisión, tanto en la fabricación de engranes convencionales como en aplicaciones avanzadas, también incrementa la complejidad de los componentes. En este contexto, la GP 500 H muestra ser igualmente adecuada para afrontar estos nuevos requerimientos. La GP 500 H no destaca solo por su tecnología de rectificado, sino también por su eficiencia operativa. Sus rápidos tiempos de cambio y la capacidad de inspeccionar las piezas directamente en la máquina, mediante una sonda de medición orientable, contribuyen significativamente a su rendimiento. Dado que las series de producción suelen ser pequeñas, esta flexibilidad permite reducir costos considerablemente, incluso más allá del propio proceso de rectificado.

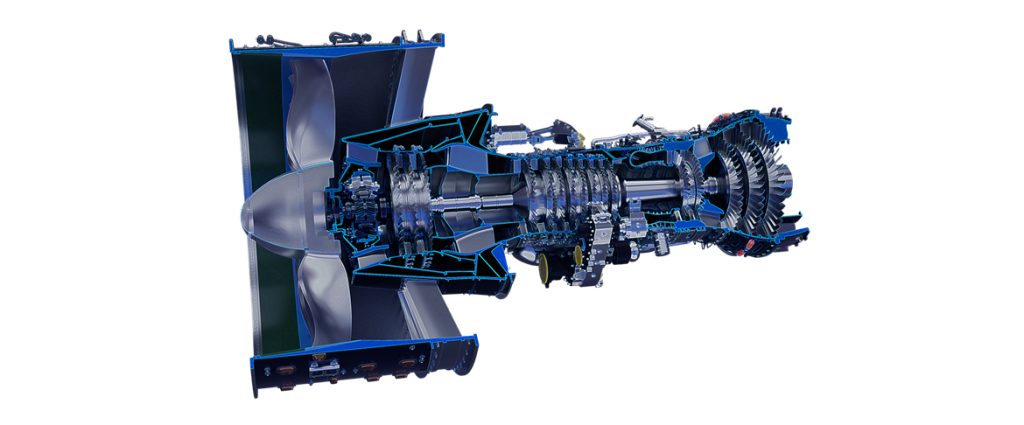

El engrane de doble hélice elimina por completo las fuerzas axiales durante la transmisión de potencia. Esto permite un diseño compacto con alta densidad de potencia y se utiliza particularmente en cajas de engranes de turboventiladores y helicópteros. La GP 500 H de EMAG mecaniza con precisión estos complejos engranes.

Densidad de potencia compacta

El engrane de doble hélice permite alcanzar una densidad de potencia excepcionalmente alta en un diseño compacto. El gran ancho de diente efectivo, resultado de la combinación de ambos flancos helicoidales, posibilita la transmisión de pares considerables en dimensiones reducidas. Esta característica lo hace especialmente adecuado para engranajes planetarios en aplicaciones aeroespaciales, donde la optimización del peso y del espacio es de vital importancia.

La capacidad de transmitir pares elevados en un formato compacto se debe a la distribución uniforme de las cargas entre un mayor número de dientes y a la utilización eficiente del espacio disponible para la instalación.

El engrane helicoidal doble transmite el par entre el ventilador y la turbina de baja presión sin generar fuerzas axiales. Esto es fundamental para el diseño compacto de los motores turbofán y permite cumplir con los más altos estándares de precisión. Su fabricación requiere tecnologías especializadas de rectificado.

Motores turbofán

Los engranes helicoidales dobles se utilizan principalmente en motores turbofán, especialmente en la transmisión entre la turbina de baja presión y el ventilador. Debido a las altas exigencias de confiabilidad y precisión en esta parte del motor, una falla en los engranes podría tener consecuencias catastróficas. En los motores turbofán modernos, estos engranes forman parte de complejos sistemas planetarios. Por las altas velocidades de rotación y las condiciones extremas de operación, se requiere el máximo nivel de precisión en su fabricación, así como estrictas medidas de aseguramiento de la calidad.

La GP 500 H mecaniza engranes helicoidales dobles para cajas de transmisión de motores turbofán con la máxima precisión. Su cinemática de 5 ejes —es decir, una rectificadora de perfiles con eje tangencial— permite realizar el rectificado exacto de geometrías complejas utilizando muelas de tamaño muy reducido. Es ideal para aplicaciones aeroespaciales que requieren los más altos estándares de calidad y seguridad.

Cajas de transmisión en helicópteros

Además de su uso en motores turbofán, los engranes de doble hélice también se emplean en las cajas de transmisión principales de los helicópteros. Los requerimientos son similares a los de los motores turbofán, aunque el número de dientes suele ser considerablemente mayor. La transmisión de pares elevados, el diseño compacto y una confiabilidad absoluta son factores esenciales para garantizar un funcionamiento seguro.

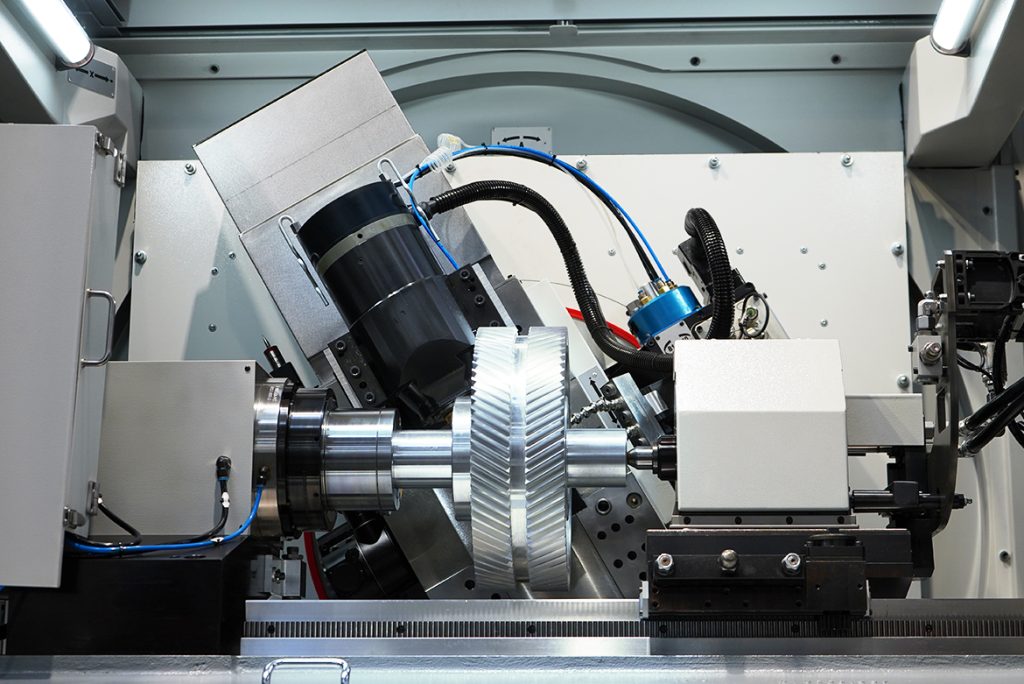

Área de trabajo de la rectificadora de 5 ejes GP 500 H

La GP 500 H está diseñada para el mecanizado de engranes helicoidales dobles, especialmente en complejas cajas de transmisión de helicópteros que requieren los más altos niveles de confiabilidad. Su diseño compacto permite una alta transmisión de par, optimizando el espacio de instalación al mínimo.

GP 500 H para el rectificado de engranes helicoidales dobles

La GP 500 H es una rectificadora de perfiles con eje tangencial (5 ejes) desarrollada especialmente para cumplir con los complejos requerimientos del rectificado de engranes helicoidales dobles. Debido a la interferencia en el contorno del engrane de acoplamiento —que provoca una pequeña desviación de la muela abrasiva entre los dientes— sólo es posible utilizar muelas abrasivas de tamaño muy reducido. Por ello, el rectificado de perfiles es la única solución económica para esta tarea. Para evitar colisiones entre el cabezal de rectificado y la pieza, la muela se monta en un mandril ubicado en el centro de la zona de rectificado. El mandril se apoya en un contracojinete que garantiza una concentricidad perfecta y, en consecuencia, un rectificado con mínimas vibraciones.

Los engranes helicoidales dobles suelen presentar distorsiones tras el proceso de templado, las cuales deben corregirse en la rectificadora de perfiles. El punto de intersección de las dos ruedas helicoidales (punto arpex) debe producirse con gran precisión y los flancos deben rectificarse limpiamente, asegurando una capa de temple uniforme en ambas ruedas. Esto implica exigencias extremas en el centrado, es decir, en el posicionamiento preciso de la muela respecto a la pieza. Para lograrlo, EMAG ha desarrollado un software especializado: la sonda de medición de la máquina verifica ambos dientes del engrane antes del proceso de rectificado, garantizando la mejor posición de la muela abrasiva en relación con la pieza de trabajo. De este modo, antes del rectificado se determina si la pieza puede rectificarse correctamente o si la distorsión de dureza impide el proceso. Esto representa un factor económico crucial para la producción de ruedas dentadas helicoidales dobles, especialmente cuando el número de dientes es elevado. Por esta razón, el centrado se realiza en diferentes posiciones circunferenciales.

A continuación, comienza el rectificado de perfil del engrane de doble hélice. Este proceso puede realizarse con muelas rectificadoras de cerámica rectificables o con muelas CBN rectificables o galvánicas, según los requisitos o preferencias del cliente. El sistema de medición con sonda integrado en la máquina puede medir el primer diente rectificado y corregirlo si es necesario. Luego, el engrane se rectifica completamente, eliminando la necesidad de una segunda pasada de rectificado correctivo, lo que ahorra tiempo y costos. La introducción de datos en el sistema de control se realiza mediante un programa interactivo, que el operario puede manejar con facilidad. Asimismo, el operario puede introducir correcciones al engrane de manera sencilla.

La EMAG GP 500 H ha sido desarrollada para el rectificado preciso de engranes interiores y exteriores. Garantiza la máxima calidad en la fabricación de engranes para aplicaciones aeroespaciales, helicópteros y, en general, para componentes con numerosos contornos interferentes debido a su diseño. Su estructura compacta y la tecnología de 5 ejes aseguran resultados precisos y confiables.

Flexibilidad y versatilidad de la GP 500 H

La GP 500 H es una máquina altamente flexible y versátil. Según la aplicación, puede equiparse con uno o dos husillos de rectificado, con muelas de diferentes tamaños, montados en el eje tangencial. Los husillos también pueden colocarse en un ángulo de 90 grados entre sí y cambiarse rápidamente, por ejemplo, para instalar un cabezal de lijado interno. Esto la convierte en la máquina ideal para componentes con contornos que interfieren. Se pueden utilizar todos los discos de lijado estándar, incluyendo discos CBN para escala y acabado en un husillo o discos rectificables.

Configuraciones de uno y dos husillos

La GP 500 H está disponible en configuraciones de uno o dos husillos. La elección depende principalmente del componente y de la tecnología de muelas requerida.

Rectificado de engranaje interno

La conversión del rectificado exterior a interior se realiza en poco tiempo. Además, se pueden utilizar muelas muy pequeñas. Los dientes internos o estriados pueden fabricarse con discos CBN o cerámicos.

Control de calidad

Un aspecto crítico en el rectificado de ruedas de doble hélice es el control preciso del arranque de material en ambos flancos del diente. Esta medición es fundamental, ya que la posición del punto de vértice (intersección de los dos dientes) depende de la eliminación uniforme del material en ambos flancos.

El sistema de medición de la GP 500 H incluye un palpador de alta precisión montado en el eje A, que puede girarse hacia afuera para facilitar la medición. Esta sonda se refiere a un punto de medición fijo antes de iniciar la medición propiamente dicha.

Control del punto de vértice

El punto de vértice, definido como la intersección de los dos ángulos del diente en su centro, es un parámetro decisivo de calidad. Su posición exacta determina las características de funcionamiento y la distribución de carga en la caja de transmisión. Una desviación respecto al punto de vértice nominal puede provocar una distribución desigual de la carga, mayor desgaste y ruido. La medición y control del punto de vértice requieren tecnología de medición de alta precisión y algoritmos de evaluación avanzados, los cuales están implementados en la unidad de control de la GP 500 H.

Los engranes helicoidales dobles en un eje reductor eliminan las fuerzas axiales y permiten un diseño compacto y de gran potencia.