Entrevista con Peter Gröner, Gerente de Producto de la Unidad de Negocio de Torneado de EMAG, sobre el nuevo torno CNC MSC 5 DUO y sus respuestas a los retos actuales en la producción de mecanizado.

Sr. Gröner, la nueva MSC 5 DUO se presentará oficialmente por primera vez en la EMO 2025 de Hannover en septiembre. ¿Qué necesidades del mercado impulsaron al diseño y desarrollo de esta máquina?

Las exigencias de nuestros clientes han cambiado mucho en los últimos años. La presión de los costos es cada vez mayor, sobre todo en la escasez de personal y los altos precios energéticos. Esta combinación requiere máquinas que generen más rendimiento con menos mano de obra y que sean más eficientes desde el punto de vista energético. La MSC 5 DUO aborda precisamente estos puntos. Se trata de un torno de carga frontal de doble husillo que combina un máximo nivel de productividad con baja inversión. El concepto se basa en la serie MSC, cuya primera máquina se lanzó en 1982.

MSC 5 DUO de EMAG con diseño compacto y sistema de apilado integrado para la producción autónoma con poca mano de obra.

La MSC 5 DUO forma parte de la serie Classic de EMAG. ¿Qué caracteriza a esta línea de productos y en qué se diferencia de otras series de EMAG?

La serie Classic combina capacidades esenciales de la máquina con eficiencia en costos. Ofrecemos tecnologías probadas de EMAG con un enfoque claro en requisitos específicos de mecanizado – en el caso del MSC 5 DUO, específicamente en torneado en blando de alta productividad. Mientras nuestras máquinas modulares y personalizables ofrecen mayor variedad de opciones, con las máquinas Classic nos concentramos en lo estrictamente necesario. Esto brinda a los clientes exactamente la funcionalidad que requieren para su aplicación, sin pagar por características que podrían no utilizar. Por ejemplo, el MSC 5 DUO tiene un costo significativamente menor por husillo que modelos comparables de nuestras líneas superiores, pero ofrece la misma productividad para operaciones estándar de torneado en blando.

Pasemos a los detalles técnicos. ¿Qué características de diseño de la MSC 5 DUO contribuyen especialmente a aumentar la productividad?

La clave es su diseño de bancada dividida, en el que las zonas de trabajo de los dos husillos están mecánicamente desacopladas entre sí. Esto evita la transmisión de vibraciones durante el mecanizado simultáneo y garantiza una precisión dimensional constante en ambos husillos. Los husillos principales alcanzan una velocidad máxima de 4.500 rpm y ofrecen una potencia de 5,5 kW en funcionamiento continuo o de 7,5 kW durante un máximo de 30 minutos. Opcionalmente, está disponible una versión más potente con 7,5 kW (funcionamiento continuo) y 11 kW (30 min). Un aspecto clave para la calidad del mecanizado es el par constante en el rango de velocidades de 1.125 a 4.500 rpm, lo que garantiza un rendimiento de corte uniforme para distintos materiales y exigencias de mecanizado.

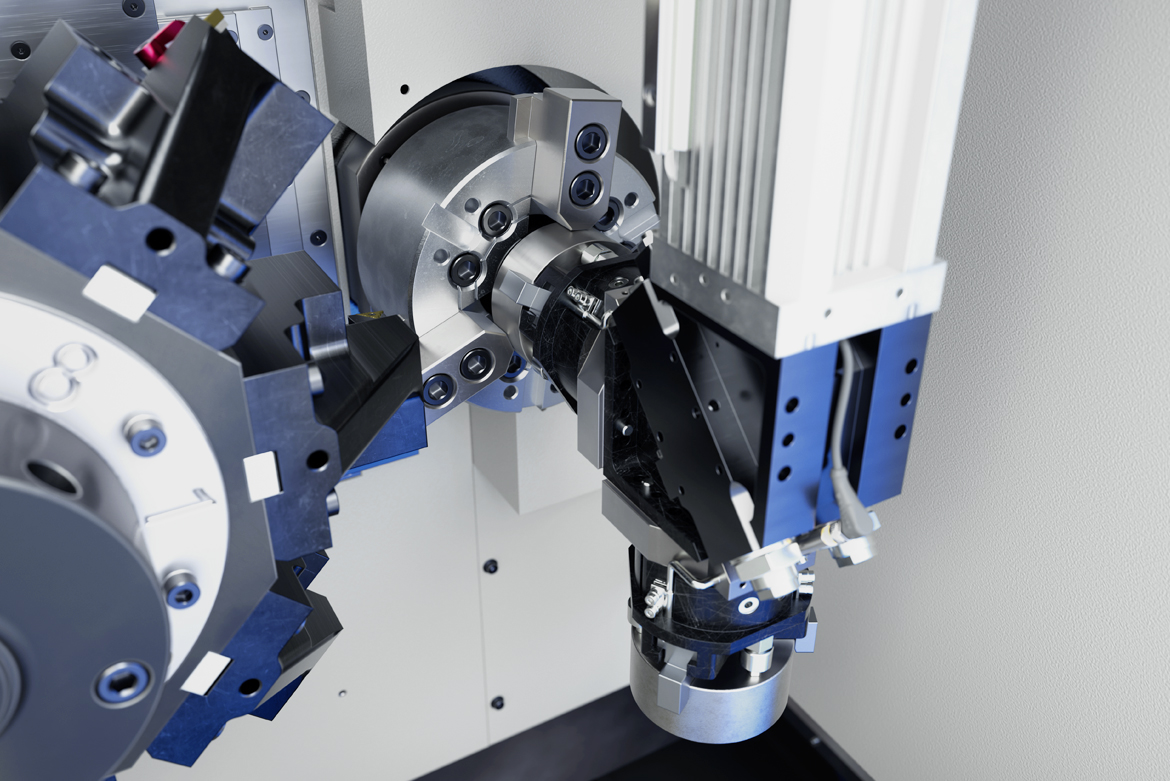

Las dos torretas servocontroladas, cada una con 8 posiciones de herramienta, son el corazón de la máquina. Gracias a la interfaz BMT permite alojar barras de mandrinar de hasta 40 mm de diámetro para el mecanizado interno y herramientas con mango de 25 x 25 mm para el mecanizado externo. La indexación servocontrolada, combinada con la sujeción hidráulica permite tiempos de cambio de herramienta cortos junto con una alta precisión de posicionamiento.

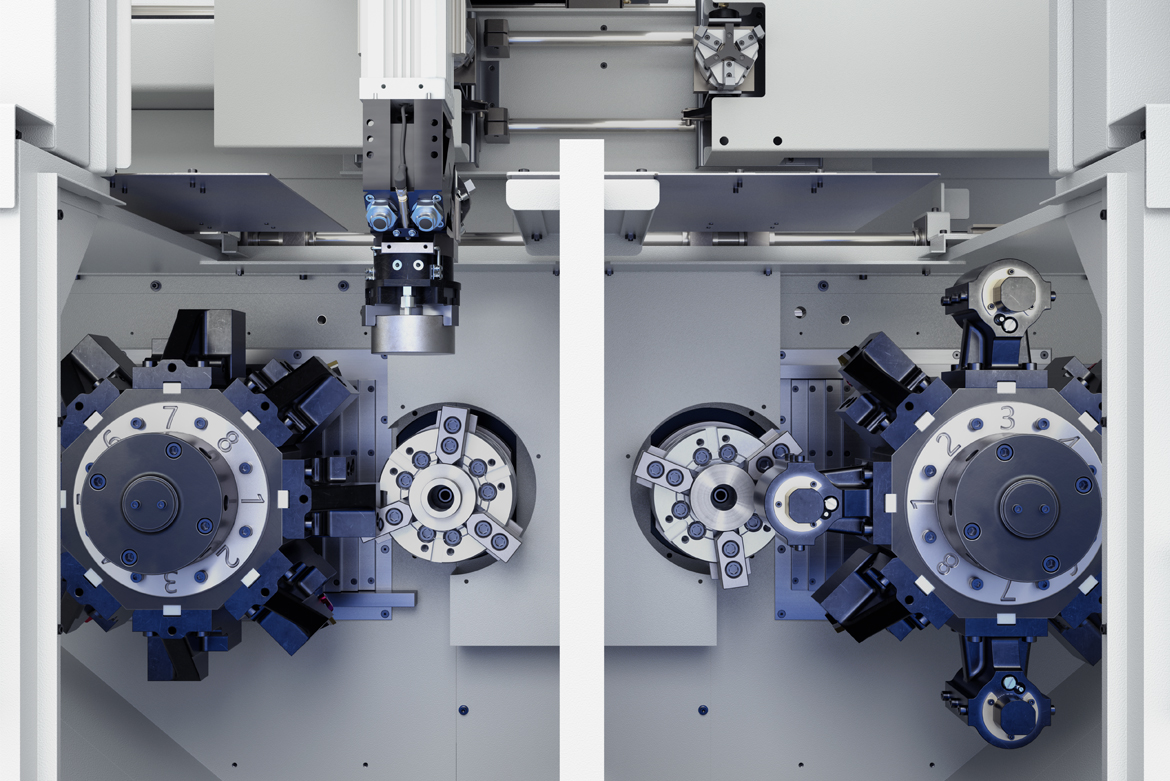

Área de trabajo de la MSC 5 DUO equipada con dos husillos principales A2-5 (4.500 rpm) y sistemas de torreta de herramientas BMT. El diseño de bancada dividida evita la transmisión de vibraciones entre los husillos.

En producción en serie bajo presión de costos, los tiempos muertos son críticos. ¿Cómo aborda la MSC 5 DUO este aspecto?

Un elemento clave es nuestro sistema de carga de pórtico de 3 ejes, totalmente integrado en el sistema de control de la máquina. Carga y descarga automáticamente las piezas de trabajo y se caracteriza por unos tiempos de carga y descarga rápidos. Además, un volteador de piezas permite mecanizar piezas de trabajo por ambos lados en una sola máquina, lo que simplifica considerablemente el flujo de material.

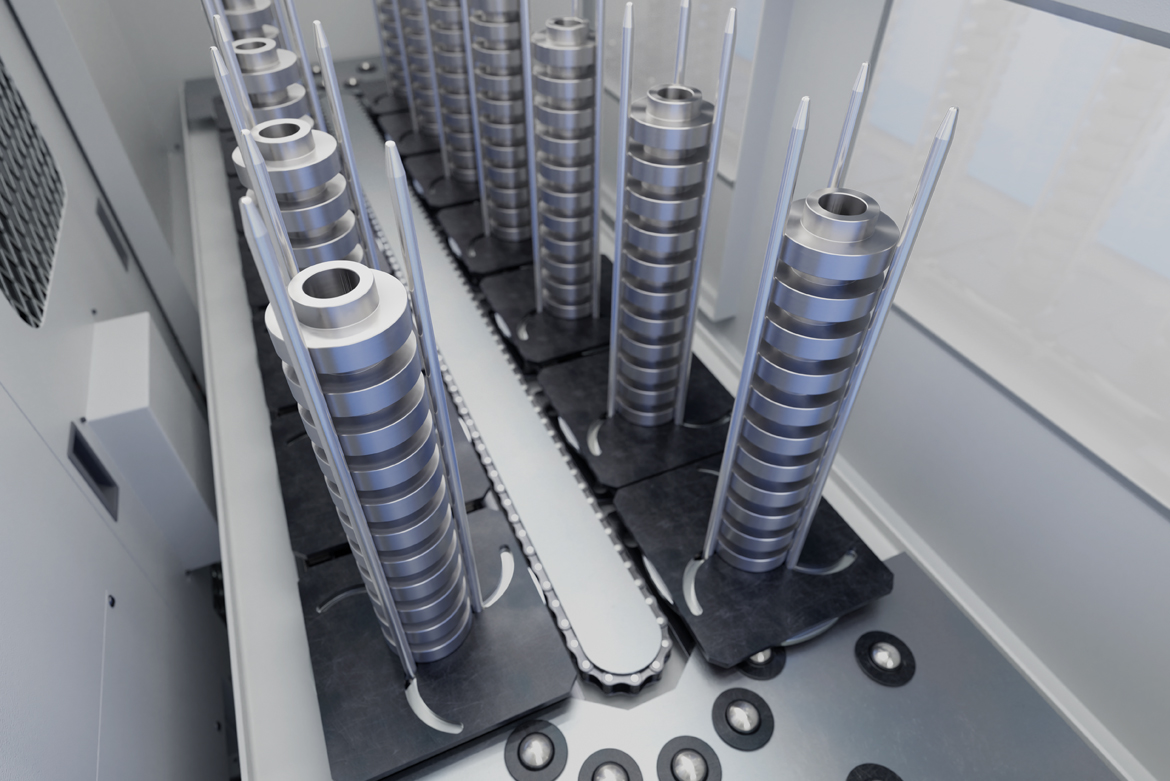

Otro aspecto importante es nuestro compacto sistema de almacenamiento por apilado, que se integra directamente en la máquina. Este sistema de apilado de piezas en bruto y terminadas no requiere espacio adicional y puede adaptarse con flexibilidad a diferentes geometrías de piezas. En función del tamaño de la pieza, se pueden almacenar piezas suficientes para varias horas de producción autónoma, lo que es especialmente importante en la producción con poca mano de obra.

Sistema de carga tipo pórtico servomotorizado de 3 ejes al cargar el husillo

¿Cómo la tecnología de control apoya al operador para un uso eficiente de la máquina?

La MSC 5 DUO está equipada con un control FANUC 0i-TF Plus, específicamente diseñado para aplicaciones de torneado y ofrece la mejor relación costo-beneficio. Puede controlar hasta 15 ejes en un sistema de un canal y 18 ejes en un sistema de doble canal, lo que resulta especialmente ideal para nuestra máquina de doble husillo.

Una ventaja clave para el operador es que el sistema de control permite la programación paralela durante el mecanizado. Esto significa que la operación puede preparar el siguiente programa mientras la máquina sigue produciendo. Además, el control ofrece capacidades integrales de monitoreo de procesos.

La eliminación de virutas y la gestión del refrigerante suelen ser factores subestimados para la estabilidad del proceso. ¿Qué soluciones ofrece la MSC 5 DUO en este ámbito?

El sistema de refrigerante fue diseñado específicamente para las exigencias de producción en serie. Varias boquillas de refrigerante, precisamente alineadas, garantizan un enfriamiento efectivo en la zona de corte. El efecto de lavado optimizado asegura una evacuación fiable de virutas, incluso con materiales difíciles como aquellos que generan virutas largas.

Esto tiene varios impactos directos en la rentabilidad: en primer lugar, mayor vida útil de las herramientas gracias al mejor enfriamiento y lubricación, reduciendo costos de herramientas.

En segundo lugar, mayores calidades superficiales, lo que puede simplificar o incluso eliminar pasos de mecanizado posteriores y, en tercer lugar, reducción significativa de paradas de máquina por problemas de viruta, crucial para la producción autónoma.

¿Con qué piezas concretas y áreas de aplicación han probado la MSC 5 DUO y qué tiempos de ciclo lograron alcanzar?

Los principales campos de aplicación los vemos en la industria de la automotriz, para componentes hidráulicos y neumáticos, en tecnología médica y, en general, para piezas torneadas en series medianas a grandes bajo presión de costos.

Realizamos pruebas con diferentes piezas típicas para mecanizado en blando, con resultados consistentemente sobresalientes: para engranajes planetarios con un diámetro de 38 mm fabricados en 20CrMoH, conseguimos tiempos de ciclo de sólo unos 12 segundos. Para manguitos de 51 mm de diámetro fabricados en 21NiCrMo2, los tiempos de ciclo fueron de unos 16 segundos. Mecanizamos engranajes cónicos (38 mm, 20MnCr5) en unos 25 segundos, bridas (52 mm, CrNi1810) en 26 segundos y pistones de freno (38,5 mm, 21NC8C) en 26,4 segundos.

Estos valores se refieren al proceso de mecanizado completo, incluidas todas las operaciones necesarias. En el caso del engranaje cónico, por ejemplo, esto incluye la perforación, el torneado longitudinal exterior de la forma esférica, el torneado de contornos externos y el torneado longitudinal interior, todo ello en una sola sujeción en 25 segundos.

La facilidad de mantenimiento y la accesibilidad del servicio técnico son aspectos claves para los costos totales de operación. ¿Cómo resolvió EMAG estos problemas con la MSC 5 DUO?

Durante la fase de diseño, pusimos especial atención a un mantenimiento sencillo. Todos los componentes de servicio relevantes son fácilmente accesibles. Las herramientas se cambian ergonómicamente desde el frente, lo que minimiza los tiempos de preparación y facilita el trabajo del personal operativo.

El diagnóstico claro de fallas del sistema de control permite una rápida localización de averías en caso de que se produzca un problema. Estas medidas reducen al mínimo los tiempos de inactividad por mantenimiento, lo que aumenta la disponibilidad de la máquina y, en consecuencia, mejora la productividad.

No debe subestimarse el aspecto del servicio global. Como cliente de la MSC 5 DUO, usted tiene pleno acceso a la red mundial de servicio de EMAG, un factor importante sobre todo para máquinas utilizadas en producción en serie, donde cada día de inactividad genera altos costos.

Una pregunta sobre rentabilidad: ¿Cómo se ve el análisis costo-beneficio para usuarios potenciales que buscan aprovechar el uso de la MSC 5 DUO?

La MSC 5 DUO ofrece varias ventajas económicas. En primer lugar, los costos de adquisición por husillo son significativamente inferiores a los de máquinas comparables de líneas de productos superiores. En segundo lugar, los tiempos muertos se reducen considerablemente gracias a la carga y descarga automatizadas, lo que disminuye los costos unitarios.

Otro factor es la producción autónoma, con poca mano de obra: Un operador puede supervisar simultáneamente varias máquinas MSC 5 DUO, lo que reduce significativamente los costos de mano de obra. El diseño compacto también ahorra un valioso espacio de producción.

Un ejemplo concreto: en la producción de engranajes planetarios con un tiempo de ciclo de 12 segundos y una tasa de utilización de la máquina del 80% en funcionamiento a dos turnos, una MSC 5 DUO produce más de 3.800 piezas al día. Comparando con un torno convencional de un solo husillo, esto representa un incremento de productividad de al menos el 45%. Dependiendo de la pieza de trabajo y de condiciones de operación, la inversión se recupera normalmente en un plazo de 24 a 48 meses.

El sistema de almacenamiento integrado por apilado, de piezas en bruto y terminadas, en la MSC 5 DUO, permite horas de producción continua sin intervención del operador.

Por último, visión hacia el futuro: ¿Cómo se posiciona la MSC 5 DUO ante la creciente digitalización e interconexión de plantas productivas?

La MSC 5 DUO está diseñada para integrarse en entornos de fabricación digital. A través de interfaces estandarizadas, puede conectarse fácilmente a sistemas MES y ERP. La máquina permite la captura de datos de producción, que pueden utilizarse para análisis y optimización de procesos productivos.

De cara al futuro, vemos esta máquina como un componente fundamental en líneas de producción automatizadas donde múltiples máquinas se vinculan para formar una cadena de procesos. El concepto de la MSC 5 DUO con su sistema de automatización integrado encaja perfectamente en este escenario.

Para nosotros es crucial no crear complejidad innecesaria. La MSC 5 DUO ofrece las funciones técnicas que nuestros clientes necesitan para sus tareas específicas de fabricación. Consideramos que este enfoque en lo esencial es un factor decisivo para mantener la competitividad en el futuro.

Sr. Gröner, muchas gracias por esta entrevista tan esclarecedora y por compartir a detalle las características de la MSC 5 DUO.

Peter Gröner es Gerente de Producto de la Unidad de Negocio de Torneado en EMAG. Con su amplia experiencia en el desarrollo y lanzamiento al mercado de tornos CNC, desempeñó un papel clave en el diseño de la nueva MSC 5 DUO. Su enfoque principal es la optimización de procesos de manufactura bajo los criterios de rentabilidad y eficiencia de recursos.