El desarrollo de discos de freno recubiertos para vehículos está ganando importancia en la industria automotriz. El principal impulsor de esta tendencia es la reducción de emisiones de polvo de frenado, exigida por regulaciones internacionales como: la GTR 24 y la norma Euro 7. Estas disposiciones establecen límites estrictos para las emisiones de partículas (PM10): Para automóviles de pasajeros, máximo 7 mg/km y para vehículos eléctricos, solo 3 mg/km. Estas normas entrarán en vigor a partir de noviembre de 2027 para todos los tipos de vehículos en la Unión Europea. En China, se espera una normativa similar con el estándar National-7, que podría entrar en vigor entre 2028 y 2030.

Para cumplir con estos requisitos, los fabricantes recurren cada vez más a los discos de freno recubiertos. El recubrimiento por láser (LMD – Laser Metal Deposition) se ha consolidado como una tecnología prometedora. Sin embargo, la fabricación precisa de estos complejos componentes exige altos estándares en la tecnología de producción. Un factor decisivo para la calidad y la rentabilidad de los discos de freno es la coordinación entre el proceso de recubrimiento láser y el proceso de rectificado posterior.

Conceptos básicos: los pasos del proceso de recubrimiento de discos de freno

La fabricación de discos de freno recubiertos implica varios pasos de proceso esenciales:

- Torneado: En primer lugar, las piezas en bruto se someten a un torneado previo preciso.

- Recubrimiento láser: En función de los requisitos, se aplica un recubrimiento de una o varias capas.

- Rectificado: La superficie recubierta se rectifica para cumplir los requisitos funcionales.

En los discos de freno convencionales, en Europa se utiliza principalmente el torneado final, mientras que en Asia se emplean con mayor frecuencia procesos de rectificado. Sin embargo, los discos de freno recubiertos requieren en todos los casos un proceso de rectificado, ya que la rugosidad superficial después del recubrimiento es demasiado alta para su uso directo.

Cuatro discos de freno en el estado después del torneado, recubrimiento de la capa adhesiva, recubrimiento de la capa de fricción y rectificado – uno al lado del otro para ilustrar la secuencia del proceso.

Proceso de recubrimiento láser: la base para discos de freno de alta calidad

El recubrimiento láser de discos de freno se realiza con modernas máquinas LMD como, la EMAG ELC 450 LMD. El recubrimiento suele constar de dos capas:

- Capa adhesiva: Una capa con matriz de acero inoxidable con un espesor de aproximadamente 100-150 micrómetros

- Capa de fricción: Una mezcla de carburos de titanio y una matriz de acero inoxidable con un espesor de aproximadamente 250 micrómetros.

La calidad de este recibrimiento depende de

- la potencia del láser (normalmente entre 12 y 24 kW)

- la alimentación de polvo y su eficiencia

- la alineación precisa entre el punto láser y el cono de polvo

- el control del espesor del recubrimiento durante el proceso

Las máquinas de recubrimiento por láser de EMAG cuentan con avanzados sistemas de monitoreo, como: análisis del flujo de gas y polvo, monitoreo del baño de fusión y sensores de espesor de recubrimiento para garantizar una calidad constante.

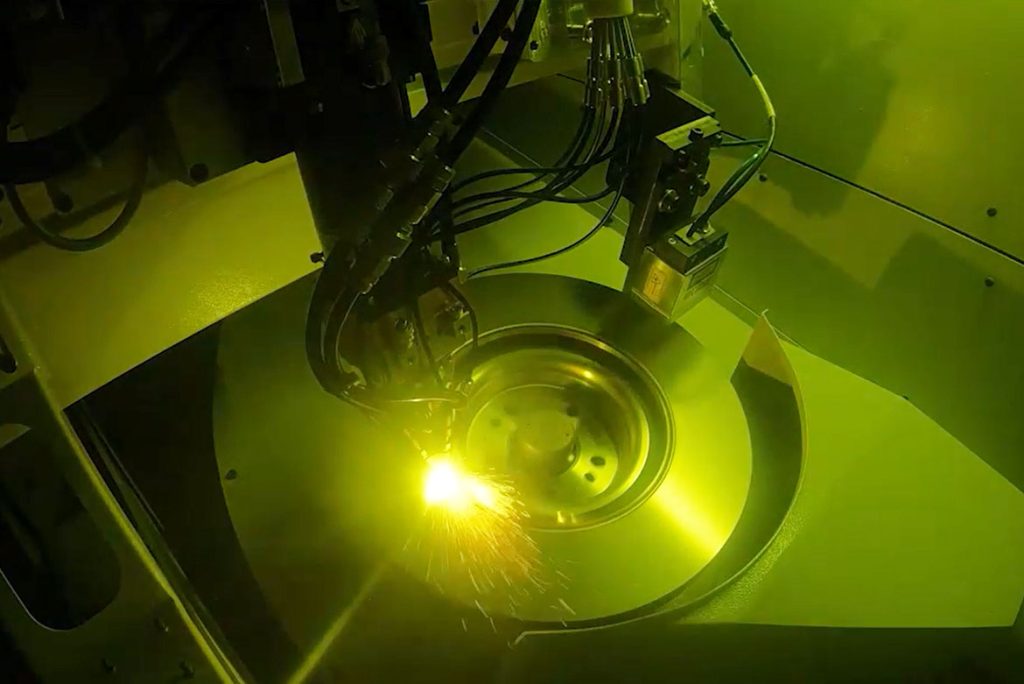

Proceso de recubrimiento láser de un disco de freno en una EMAG ELC 450 DUO LMD.

El desafío del proceso de rectificado

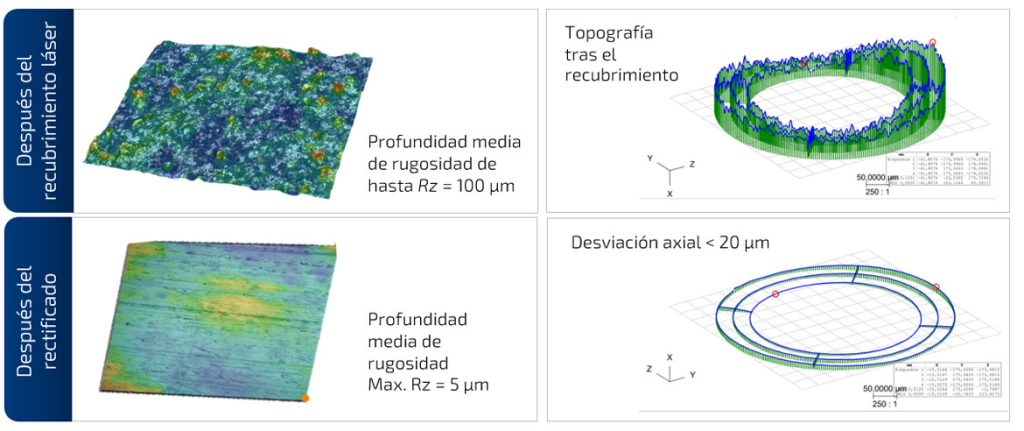

Tras el recubrimiento láser, la superficie del disco de freno presenta una rugosidad de aproximadamente 100 µm. Esta alta rugosidad resulta del tamaño de las partículas de carburo y de los parámetros del proceso de recubrimiento. Sin embargo, para su uso en sistemas de freno, se requiere una rugosidad de aproximadamente 5 µm o mejor.

Además de la rugosidad superficial, también deben cumplirse con precisión los siguientes parámetros geométricos:

- Excentricidad axial

- Desviaciones de forma

- Tolerancias de espesor

Estos parámetros se ven afectados por la entrada de energía durante el recubrimiento láser, lo que puede provocar deformaciones o variaciones en el espesor del recubrimiento. Para el rectificado de discos de freno recubiertos, EMAG utiliza la rectificadora de superficies de doble cara VLC 450 DG, diseñada para estos requisitos especiales. Esta máquina opera bajo el principio del husillo pick-up vertical con chuck, y husillos de rectificado dispuestos en paralelo.

La VLC 450 DG es una rectificadora vertical de superficies de doble cara para el procesamiento de discos de freno recubiertos.

Por qué la coordinación del proceso es decisiva

El principal reto en la fabricación de discos de freno recubiertos radica en la coordinación óptima entre el proceso de recubrimiento láser y el proceso de rectificado.

Aspectos clave a considerar:

1. Gestión de tolerancia y variación del espesor del recubrimiento

Los discos de freno con recubrimiento de calidad están sujetos a estrictos requisitos de tolerancia:

- Espesor del anillo de fricción: ±20 µm

- Desfase: ±20 µm

- Variación del espesor (circunferencial): 6 µm

- Variación del espesor (radial): 20 µm

- Desviación axial: 25 µm

Estos requisitos sólo pueden cumplirse si el torneado, el recubrimiento y el rectificado s están perfectamente sincronizados. Una coordinación deficiente provoca:

- Mayor consumo de polvo

- Mayor desgaste de la muela abrasiva

- Tiempos de proceso más largos

- Costos de producción más altos

2. Deformación elástica durante el proceso de rectificado

Un aspecto importante que a menudo se pasa por alto es la deformación elástica del disco de freno durante el proceso de rectificado. Si las fuerzas del proceso son demasiado elevadas, el disco de freno sigue la ranura de rectificado y se retrae tras el mecanizado. El resultado:

- La rugosidad es correcta, pero

- la excentricidad axial y la planitud no se mantienen.

Si las fuerzas de proceso son demasiado bajas, la geometría se mantiene, pero la capa del anillo de fricción adquiere forma de cuña. Esto conduce a una mala eficiencia del material y puede que no se alcance el espesor mínimo de la capa.

Topografía superficial y planeidad axial de un disco de freno después del recubrimiento láser y del rectificado. Las diferencias de rugosidad y precisión de forma son claramente visibles.

Optimización del proceso mediante la utilización de datos

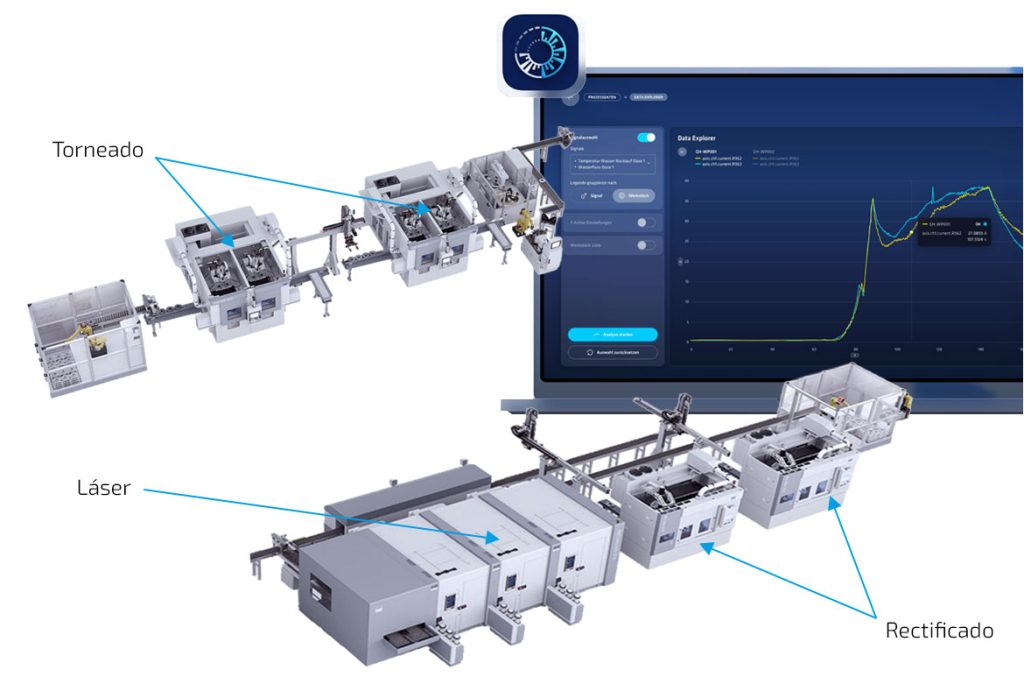

La solución a estos desafíos radica en la optimización de procesos basada en datos. Las líneas de producción modernas recopilan y utilizan datos de todas las fases de fabricación:

Del proceso de torneado:

- Parámetros de producción (velocidad de avance, velocidad de rotación)

- Datos del proceso (corrientes de los ejes, temperatura)

- Datos de medición posteriores al mecanizado (datos geométricos, planeidad axial)

Del proceso de recubrimiento por láser:

- Parámetros de producción (potencia del láser, velocidad de recubrimiento, velocidades de avance del polvo)

- Datos de sensores (espesor del recubrimiento, monitoreo del baño de fusión)

Del proceso de rectificado:

- Parámetros de producción (velocidad de avance, velocidad periférica de la muela abrasiva)

- Datos del proceso (potencia y corriente del husillo de rectificado, corrientes de los ejes)

- Posición de contacto entre la muela abrasiva y el disco de freno

- Desgaste promedio de la muela abrasiva por pieza

Mediante la integración de estos datos en un sistema de gestión de datos de pieza como EDNA, se puede optimizar toda la cadena de procesos. El objetivo es:

- Conseguir un espesor constante y óptimo del anillo de fricción

- Garantizar un uso mínimo de material durante el recubrimiento

- Minimizar la eliminación de material durante el rectificado, manteniendo una alta calidad de capa dentro de tolerancia

La gráfica ilustra cómo se capturan de forma continua los datos clave de fabricación a lo largo de toda la cadena de producción: desde el torneado, pasando por el recubrimiento láser, hasta el proceso de rectificado. Estos datos se utilizan para mejorar herramientas, parámetros de operación y la calidad general del producto, todo respaldado por análisis digital en una plataforma IoT.

Reducción de costos gracias a procesos optimizados

Optimizar la cadena de producción puede generar beneficios económicos significativos. Un ejemplo lo demuestra:

Un proceso estándar con variación de espesor de capa de ±50 µm, eficiencia de uso de polvo del 85 % y espesor de capa de 250 µm genera un costo total de aproximadamente 13.18 euros por disco de freno. De ese monto, 12.12 euros corresponden al proceso y 1.06 euros a pérdidas de material. Al mejorar la eficiencia del polvo al 95 % y reducir la variación de espesor a ±15 µm, el costo total baja a aproximadamente 12.09 euros. Además, una mejor calidad superficial tras el recubrimiento reduce el desgaste de las muelas de rectificado hasta en un 30 %, lo que disminuye el costo por disco de 1.179 a 0.845 euros.

Integración de procesos para mejores resultados

La calidad final del disco de freno depende en gran medida de la sincronización precisa entre el recubrimiento láser y el rectificado. Integrar ambos procesos con base en datos permite:

- Uso más eficiente de recursos (menos material y menor esfuerzo de rectificado)

- Reducción de costos operativos por mejor aprovechamiento de insumos

- Tiempos de ciclo más cortos gracias a capas más delgadas y menor rectificado

- Mayor calidad del producto por cumplimiento exacto de tolerancias

Los fabricantes que implementen esta optimización integral no solo cumplirán con las exigentes normas ambientales, sino que también obtendrán ventajas competitivas. La coordinación entre recubrimiento y rectificado no es un detalle técnico menor, sino un factor clave para asegurar la viabilidad futura en la fabricación de discos de freno.

Dominic Grimminger, Jefe de producto de discos de freno revestidos en EMAG LaserTec GmbH

Oliver Hagenlocher, Director de Marketing de EMAG Systems GmbH

Marina Manger, Ventas Técnicas BU Rectificado en EMAG