La CLC 200 es una fresadora de engranajes de alto rendimiento, diseñada especialmente para el mecanizado de engranajes, ejes estriados y ruedas helicoidales hasta módulo 5. En esta entrevista, Alexander Morhard, Gerente de Soporte Técnico de Ventas en EMAG SU, ofrece una visión general de las características principales, ventajas y áreas de aplicación.

Sr. Morhard, ¿podría explicarnos las principales características de esta máquina?

La CLC 200 es una robusta fresadora vertical. Su construcción estable y pesada, con un peso de más de 12 toneladas, amortigua las vibraciones de manera muy efectiva. El corazón de la máquina son los accionamientos directos, tanto en la mesa como en el cabezal de fresado. Estos eliminan cualquier holgura de transmisión entre la mesa y el cabezal, lo que permite generar engranajes de alta calidad. El cabezal de fresado está fabricado en fundición de acero y tiene un eje tangencial en forma de V, rectificado y raspado a mano, de gran rigidez y un excelente amortiguamiento. Gracias al diseño especial del cabezal de fresado, fabricado con un material de alta resistencia, se pueden lograr grandes ángulos de inclinación.

El husillo de fresado está soportado por dos conos de precisión que giran con exactitud entre sí, garantizando un excelente giro concéntrico de la fresa. Esto es crucial para la calidad del dentado y que además permite un cambio rápido de fresas. Un contrapunto desplazable automáticamente dentro del cabezal de fresado asegura una sujeción rígida de las herramientas y facilita la configuración. Gracias a este diseño, podemos utilizar no sólo fresas de mango, sino también fresas de perforación con la más alta precisión, lo que aumenta enormemente la flexibilidad de la máquina. Además del cabezal de fresado estándar, también se puede instalar opcionalmente un cabezal de alta velocidad. Incluso la mesa de herramientas de accionamiento directo puede equiparse opcionalmente con mayores velocidades de rotación.

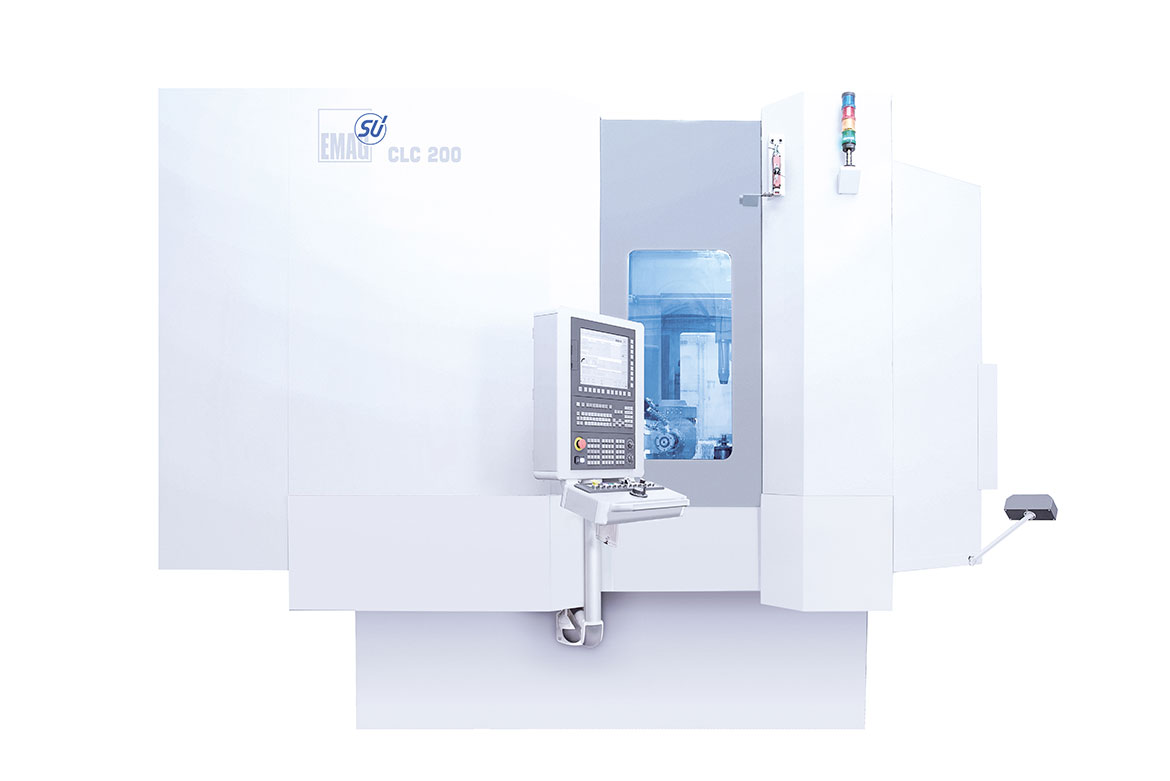

Talladora con fresa madre vertical CLC 200 de EMAG con un diseño y una construcción robusta.

Parece un diseño muy bien pensado, ¿Qué otras características especiales tienen?

Además del cabezal de fresado de alta precisión, la CLC 200 dispone de un cabezal móvil automatizado. Éste puede soportar de forma óptima piezas de trabajo de hasta 600 mm de longitud y la presión de contacto puede ajustarse mediante el CN. De este modo se garantiza que los ejes delgados sólo se doblen mínimamente durante el mecanizado.

Otro aspecto destacado, es el cargador anular con dos ejes NC. Aquí se pueden ajustar mediante el control numérico tanto el desplazamiento vertical como la rotación del cargador anular. Gracias al posicionamiento automático en el punto de sujeción de la pieza, las piezas pueden cargarse automáticamente con un número mínimo de brazos de sujeción. Esto reduce drásticamente el proceso de preparación y, por supuesto, ahorra costos, ya que no es necesario adquirir y almacenar costosos brazos de sujeción. La máquina también es muy flexible, en cuanto al refrigerante. Puede operar con agua, emulsión o incluso en seco.

Cargador anular CN con brazos giratorios para el uso de fresas de pequeño diámetro en la fresadora de engranajes CLC 200. Esta configuración especial permite utilizar fresas madre de diámetro pequeño para mecanizar con precisión incluso piezas de trabajo complejas y delicadas.

¿Para qué industrias y aplicaciones es especialmente adecuada la fresadora de engranajes?

La CLC 200 es un auténtico multitalento. Es ideal para talladores de engranajes por encargo que requieren un alto grado de flexibilidad. Destaca en la fabricación de transmisiones por su precisión y fiabilidad. La industria automotriz valora especialmente su capacidad para fabricar engranajes complejos en una sola operación. En concreto, se pueden mecanizar engranajes, ejes estriados y ruedas helicoidales hasta módulo 5. El diámetro máximo de la pieza es de 220 mm de diámetro y 600 mm de longitud. Es posible fabricar engranajes rectos y helicoidales. La máquina está diseñada para ser rentable tanto para la producción en serie como en fabricación de piezas únicas.

¿Qué tan flexible es la CLC 200 en cuanto a diferentes tecnologías de mecanizado?

La flexibilidad de la CLC 200 es realmente impresionante. Podemos realizar: fresado previo de engranajes para su rectificado, fresado de acabado, fresado con fresas de disco y esquirlado. El desbarbado, una tecnología de mecanizado fino de gran dureza, requiere de un sensor monocéntrico opcional que puede girar automáticamente. En el fresado de piezas unitarias, aprovechamos la alta dinámica de la máquina, lo que permite fabricar de forma muy rentable incluso geometrías de engranajes complejas. El cambio de una tecnología a otra es muy sencillo y requiere muy poco tiempo de preparación.

¿Cómo se controlan estos diferentes procesos?

Ofrecemos dos opciones: El control FANUC o el control Siemens con una interfaz HMI especializada para la programación rápida de procesos de tallado con fresa madre. Ambos sistemas permiten una programación de diálogo intuitiva. La programación de diálogo de EMAG ofrece plantillas preconfiguradas para todos los tipos de engranajes estándar. El operador sólo tiene que introducir los datos de la pieza de trabajo y de la herramienta, y el sistema de control calcula automáticamente todos los movimientos necesarios. Esto reduce el tiempo de entrenamiento de los nuevos empleados y minimiza los errores.

Hablemos del cargador anular de la CLC 200. ¿Qué ventajas ofrece?

El cargador anular controlado por CN es un auténtico talento para la automatización integral. Con sus dos ejes NC, el eje giratorio y el eje lineal, se pueden supervisar casi todas las tareas de carga. El eje giratorio permite girar 180 grados, mientras que el eje lineal tiene un amplio recorrido. Esto permite manipular piezas de trabajo de diferentes tamaños sin reequiparlas. Una ventaja decisiva es la reducción del número de piezas de preparación. En lugar de tener pinzas especiales para cada tamaño de pieza, basta con colocarlas en la posición adecuada. Esto no sólo ahorra costos, sino también un valioso tiempo de preparación. La fiabilidad del sistema es impresionante. Algunos de nuestros clientes llevan años utilizando el cargador amular en tres turnos sin que se produzcan tiempos de inactividad significativos.

El cargador anular controlado por CN de la CLC 200 carga y descarga una pieza de trabajo, lo que ilustra la eficiencia de la automatización.

¿Es fácil manejar el cargador anular?

El manejo es muy sencillo e intuitivo. La operación se limita a introducir en la unidad de control la altura de la pinza y el diámetro de la pieza. El resto se hace automáticamente. Sólo es necesario cambiar los porta piezas en la banda de alimentación, lo que se hace en pocos segundos gracias a los cierres rápidos. Una característica especial es la detección de piezas de trabajo integrado. Este sistema comprueba automáticamente si se trata de la pieza de trabajo correcta y detiene el proceso en caso de discrepancias. Esto evita piezas defectuosas y aumenta enormemente la seguridad del proceso.

¿Existen soluciones de automatización alternativas para el CLC 200?

Sí, además del cargador anular, también ofrecemos automatización mediante robot. Un robot de 6 ejes se sitúa detrás de la máquina y carga directamente en el husillo. Para ello, la CLC 200 está equipada con una puerta corrediza automática. El robot tarda en realizar un ciclo de carga completo. Aunque un poco más que el cargador anular, es más flexible. Por ejemplo, puede desbarbar o limpiar piezas de trabajo en una estación de desbarbado o limpieza, o inspeccionarlas en una estación de medición. Esta es la ventaja del robot: además de cargar y descargar, puede realizar otras tareas. Para clientes con piezas complejas, tiempos de ciclo largos o familias de piezas que cambian con frecuencia, la solución robótica puede ser la mejor opción, aunque siempre depende de cada caso en particular. La puerta de operación también puede abrirse automáticamente como opción.

En la parte trasera de la fresadora de engranajes CLC 200 hay un robot que carga una pieza de trabajo a la máquina a través de una puerta de carga abierta. Esta configuración permite una fabricación eficiente y rápida, ya que el robot puede preparar otras piezas de trabajo en paralelo al mecanizado.

¿Cómo se implementa el control de piezas y orientación de posición en la CLC 200?

La CLC 200 ofrece un paquete integral para el control de piezas y orientación de posición. En la mesa se encuentra un cilindro hidráulico para el accionamiento automático de la sujeción de la pieza. El recorrido de sujeción se monitoriza digitalmente para detectar inmediatamente errores en el fijado. Para el fresado orientado a posición (ranuras, agujeros o dentado), utilizamos un sensor inductivo de alta precisión. Este determina la posición exacta de la pieza y alinea el dentado a fresar en consecuencia.

Adicionalmente, la máquina cuenta opcionalmente con un sistema de medición integrado. Este puede usarse tanto para piezas orientadas posicionalmente como para verificar el dentado fabricado. Tras el mecanizado, realiza un control del 100% para garantizar el cumplimiento de todos los parámetros de calidad. Una característica especial es el control adaptativo del proceso. Basándose en los resultados de las mediciones, el sistema de control puede ajustar automáticamente los parámetros de mecanizado para compensar las fluctuaciones en la calidad del material o el desgaste de herramientas.

Usted mencionó los accionamientos directos en la mesa de trabajo y en el cabezal de fresado. ¿Qué ventajas ofrecen estos?

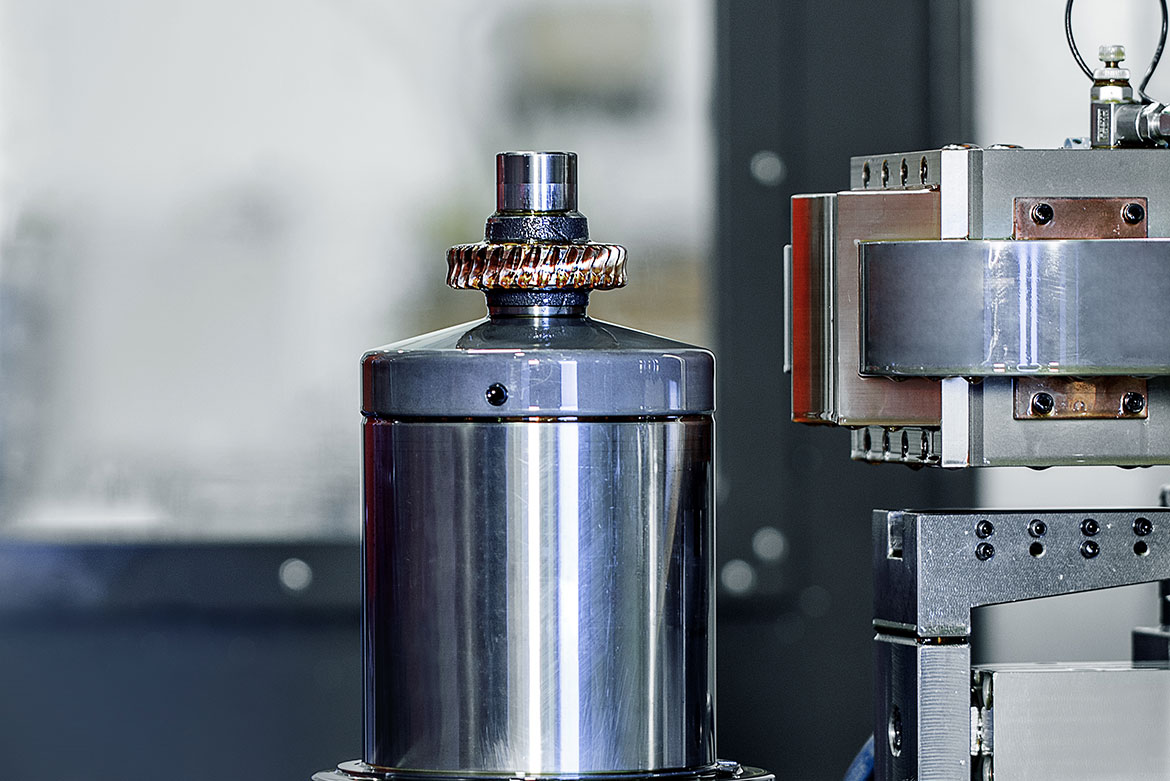

Los accionamientos directos son la pieza central de la CLC 200 y una ventaja decisiva. Eliminan cualquier juego de engranajes en el cabezal de fresado, lo que resulta en una precisión muy elevada.

Cabezal de fresado con accionamiento directo, que garantiza la máxima precisión en la producción de engranajes.

El accionamiento directo en la mesa de piezas está disponible en diferentes velocidades de rotación y permite alcanzar altas revoluciones con la máxima precisión de posicionamiento. Esto es especialmente importante en el fresado de engranajes, donde se requiere una sincronización perfecta entre la pieza de trabajo y la fresa. Otra ventaja es la larga vida útil. Los accionamientos directos prácticamente no sufren desgaste, lo que reduce drásticamente los costos de mantenimiento y aumenta la disponibilidad de la máquina. Tenemos clientes que llevan varios años utilizando su CLC 200 en funcionamiento a tres turnos sin pérdida alguna de precisión. Una ventaja que a menudo se pasa por alto es la eficiencia energética. Los accionamientos directos tienen una eficiencia superior al 90 %, mientras que los accionamientos convencionales suelen sólo alcanzar entre el 6o y el 70%. Esto se nota claramente en la factura de la luz.