En la tecnología moderna de fabricación existen diversos métodos para la producción de engranes. Tres tecnologías clave que a menudo se confunden entre sí son el fresado por generación (Hobbing), el fresado por desbaste (Skiving) y el Power Skiving. Cada una de estas tecnologías posee áreas de aplicación específicas, así como ventajas y desventajas particulares.

Lo más importante es comprender con claridad las diferencias fundamentales entre estos procesos y saber cuándo es más adecuado utilizar cada uno, dependiendo de los requisitos técnicos, la geometría de la pieza y el entorno de producción.

Fresado por generación – La tecnología base para engranes exteriores

El fresado por generación es la tecnología más establecida y utilizada para la fabricación de engranes exteriores. En este proceso, el eje de rotación de la herramienta y el de la pieza suelen formar un ángulo de 45° y 135° entre sí. Esto significa que los ejes suelen estar cruzados.

Fundamentos tecnológicos:

- La fresa madre se asemeja a un tornillo sin fin, con estrías axiales que lo atraviesan. De este modo se crean filos de corte, los llamados Stollen. Estos filos son rectificados posteriormente para obtener un ángulo de desprendimiento adecuado. La velocidad de rotación de la herramienta depende de su diámetro y de la velocidad de corte deseada.

- El avance se especifica en milímetros por revolución de la pieza.

- En la tecnología de engranes, este proceso equivale a un engrane sinfín con un ángulo de orientación entre ejes de 90°.

Campo de aplicación:

- Principalmente para el mecanizado suave de engranes exteriores

- Para módulos pequeños (menores a 1) también es posible el mecanizado en duro, pero rara vez se utiliza

- Apto tanto para el premecanizado como para el dentado final de engranes

- Puede utilizarse para engranes rectos y helicoidales

Vea este vídeo: Mecanizado industrial por fresado por generación de un engrane exterior con suministro de refrigerante en una máquina CNC de EMAG K 160.

Conclusión:

El fresado por generación es la primera opción para prácticamente todos los tipos de engranes exteriores en estado blando, siempre que no haya contornos interferentes o una excentricidad de la fresa diseñada en la pieza. Este método cuenta con una alta aceptación entre los fabricantes y es el procedimiento estándar para la fabricación de la mayoría de los engranes. Gracias al uso de frisadores con alta cantidad de dientes, herramientas multihilo, así como materiales modernos de corte y recubrimientos avanzados, se pueden alcanzar altas velocidades de mecanizado.

Más información sobre la tecnología: Fresado por generación en nuestro sitio web >>

Fresado por desbaste – Acabado de precisión para engranes duros

El fresado por desbaste es un proceso de acabado utilizado para el retrabajo de engranes duros. Su objetivo es compensar las pérdidas de calidad causadas por el tratamiento térmico (endurecimiento) y, al mismo tiempo, mejorar la rugosidad superficial.

Fundamentos tecnológicos:

- El principio básico del mecanizado es idéntico al del fresado por generación.

- La diferencia clave está en el detalle: sólo se retira material de los flancos del diente.

- Durante el prefresado, se genera un perfil especial con un rebaje en la base del diente, llamado protuberancia, que permite liberar el flanco para el mecanizado posterior.

- La tecnología de sensores de precisión es necesaria para el posicionamiento exacto de la herramienta con el fin de centrar con precisión la cuchilla de corte.

Campo de aplicación:

- Exclusivamente para el mecanizado en duro de engranes exteriores

- Después del fresado por generación, se obtienen calidades entre 6 y 8 según la norma ISO 1328.

- Tras el endurecimiento, la calidad suele deteriorarse entre 1 y 2 clases de calidad debido a deformaciones.

- Mediante el fresado por desbaste, la calidad puede mejorarse nuevamente a clase 6 a 7 según ISO 1328.

- La calidad de la superficie también mejora notablemente (Ra aprox. 0,5, Rz aprox. 2,5).

Conclusión:

El fresado por desbaste (Skiving) se utiliza cuando se requieren engranes endurecidos con alta calidad (clase 6–7). En comparación con el rectificado, ofrece varias ventajas: El mecanizado blando y en duro puede realizarse en la misma máquina, los costos de herramienta son más bajos y los tiempos de ciclo son más cortos para engranas y piñones pequeños. Sin embargo, no alcanza la misma precisión que el rectificado.

Proceso de Skiving de un piñón de dirección en una máquina CNC de engranado EMAG K 160.

Power skiving – Flexibilidad para engranes interiores y exteriores

El desbaste por generación es una tecnología adecuada tanto para engranajes internos como externos, y ofrece ventajas particulares en el mecanizado interior.

Una ventaja adicional para engranes exteriores es que permite mecanizar piezas con riesgo de colisión, como aquellas con hombros adyacentes o contornos interferentes.

El recorrido de salida de la herramienta es considerablemente más corto que en el fresado por generación convencional.

Fundamentos tecnológicos:

- Se caracteriza por un ángulo cruzado entre el eje de la herramienta y el de la pieza de entre 10° y 25°

- Debido a la cinemática del proceso, se requieren altas velocidades de rotación tanto en la herramienta como en la pieza.

- El proceso se realiza en un corte múltiple, es decir, mediante múltiples pasadas axiales a través del dentado.

- El avance se especifica en milímetros por revolución de la pieza.

- La velocidad de corte se determina por la diferencia entre los vectores de velocidad de la herramienta y la pieza.

- En términos de tecnología de engranajes, equivale a un engranaje helicoidal con ejes no paralelos.

Campo de aplicación:

- Para el mecanizado suave de engranes interiores y exteriores

- Especialmente útil cuando se mecaniza contra un resalte plano u otro contorno que interfiera

- Permite realizar pretorneado y dentado en una sola sujeción.

- Es posible mecanizar engranajes rectos y helicoidales.

Vea este vídeo: Este primer plano se muestra un proceso de rectificado mecánico en el área de trabajo de una EMAG VSC 400 PS. La máquina está especializada en el mecanizado preciso de engranes internos y externos.

Conclusión:

Es altamente ventajoso para lotes pequeños y producción flexible. Es el método preferido para engranes internos y estrías “contra hombro“, donde otros procesos alcanzan sus límites. La posibilidad de realizar el torneado y el fresado de engranes en una sola operación permite ahorrar pasos de fabricación. Sin embargo, requiere una sujeción estable, herramientas de alta calidad y velocidades de rotación elevadas. Durante el fresado de engranes, la cinemática a veces da lugar a ángulos de desprendimiento muy negativos.

Más información sobre la tecnología Skiving en nuestro sitio web >>

Comparación directa de tecnologías

Resumen de las diferencias y campos de aplicación:

| Procedimiento | Campo de aplicación | Especialmente ventajoso para | Frecuencia de uso industrial |

| Fresado por generación | Engrane externo (suave) | todos los procesos de fresado por generación | Muy alta |

| Fresado por desbaste | Engrane exterior (duro) | engranes duros de calidades 6 y 7 según ISO 1328 | alta |

| Power Skiving | Engrane (interior y exterior, suave) | lotes pequeños, producciones flexibles, engranes internos y engranados contra contornos interferentes | medio |

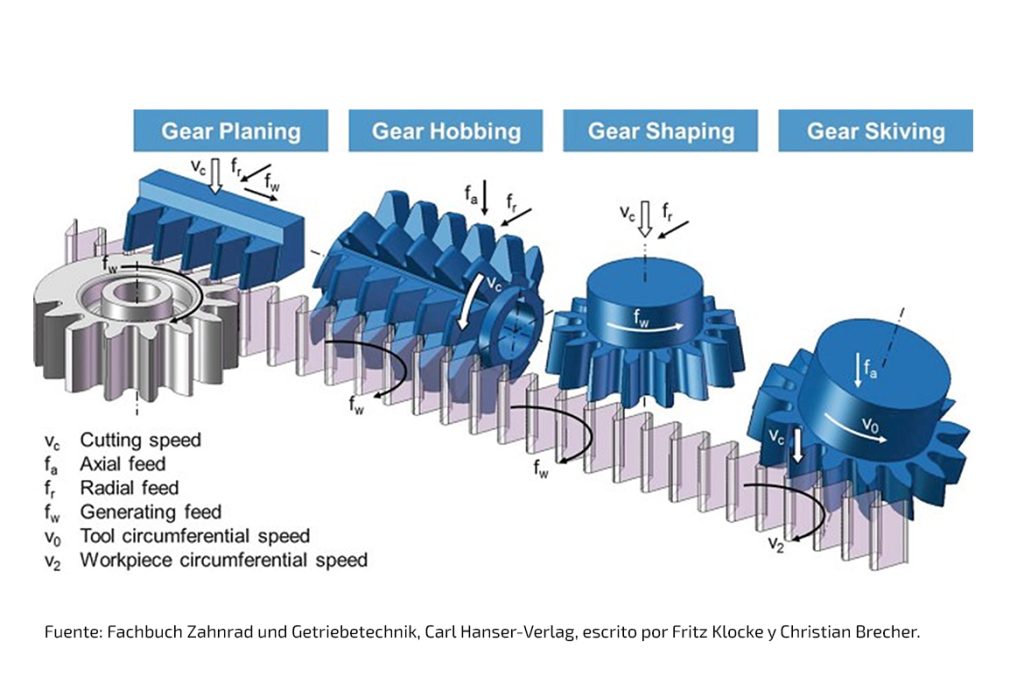

Comparación de cuatro procesos de mecanizado de engranajes: cepillado, tallado, conformado y biselado. El diagrama esquemático ilustra la herramienta, la pieza y parámetros relevantes como la velocidad de corte (vc) y los avances (fa, fr, fw).

Conclusión

La elección del método de fresado de engranes adecuado depende de varios factores, entre ellos

- Tipo de engrane (interior o exterior)

- Estado del material (blando o duro)

- Calidad y acabado superficial requeridos

- Tamaño de lotes y requisitos de flexibilidad

- Características geométricas (por ejemplo, engrane contra hombro)

El fresado por generación sigue siendo la tecnología base para la mayoría de los engranajes exteriores en estado blando. Para engranes duros de precisión, el fresado por desbaste (Skiving) ofrece una alternativa rentable al rectificado. El Power Skiving destaca especialmente en engranes internos y en requisitos geométricos complejos.

El desarrollo continuo de estas tecnologías por parte de empresas como EMAG permite procesos de fresado de engranes cada vez más precisos, rápidos y rentables, que contribuyen significativamente al desempeño de las transmisiones modernas.