“Nuestros clientes enfrentan el desafío de fabricar componentes complejos con la más alta calidad y en el menor tiempo posible. Como gerente de producto, les apoyo a optimizar sus procesos de fabricación. Con nuestras nuevas celdas robotizadas, ofrecemos soluciones personalizadas que no sólo aumentan la productividad, sino que también mejoran las condiciones de trabajo. Porque para nosotros, la automatización no es sólo cuestión de tecnología, sino de considerar toda la cadena de valor. “Jan Gotthold es Gerente de Producto del equipo de EDNA Automation, ofrece en la siguiente entrevista una visión de las nuevas celdas robotizadas de EMAG y explica por qué representan un valor añadido para muchos casos de aplicación.

EMAG ofrece actualmente una amplia gama de celdas robóticas. ¿En qué se diferencian las celdas MRC de las CRC y SCS?

La SCS 4 es una celda exclusivamente para apilado de canastillas. Recibe las canastillas apiladas sobre rodillos de piso y se encarga de toda la logística: desde la disposición de las canastillas para carga y descarga, pasando por el almacenamiento de canastillas vacías, hasta la expulsión de las canastillas llenas. Gracias a sus espacios de almacenamiento internos, ofrece una autonomía muy alta y puede utilizarse tanto para piezas en bruto o terminadas, como para su logística interna.

La CRC (Compact Robot Cell), como su nombre lo indica, es una solución de automatización basada en robots para la carga y descarga de nuestras máquinas. La alimentación de las piezas se realiza mediante un sistema de cajones, al cual se pueden adaptar las portapiezas del cliente. La CRC permite un cambio de paleta completamente paralelo al tiempo de ciclo por parte del operario, lo que la hace ideal para el manejo de piezas pequeñas a medianas con tiempos de mecanizado cortos.

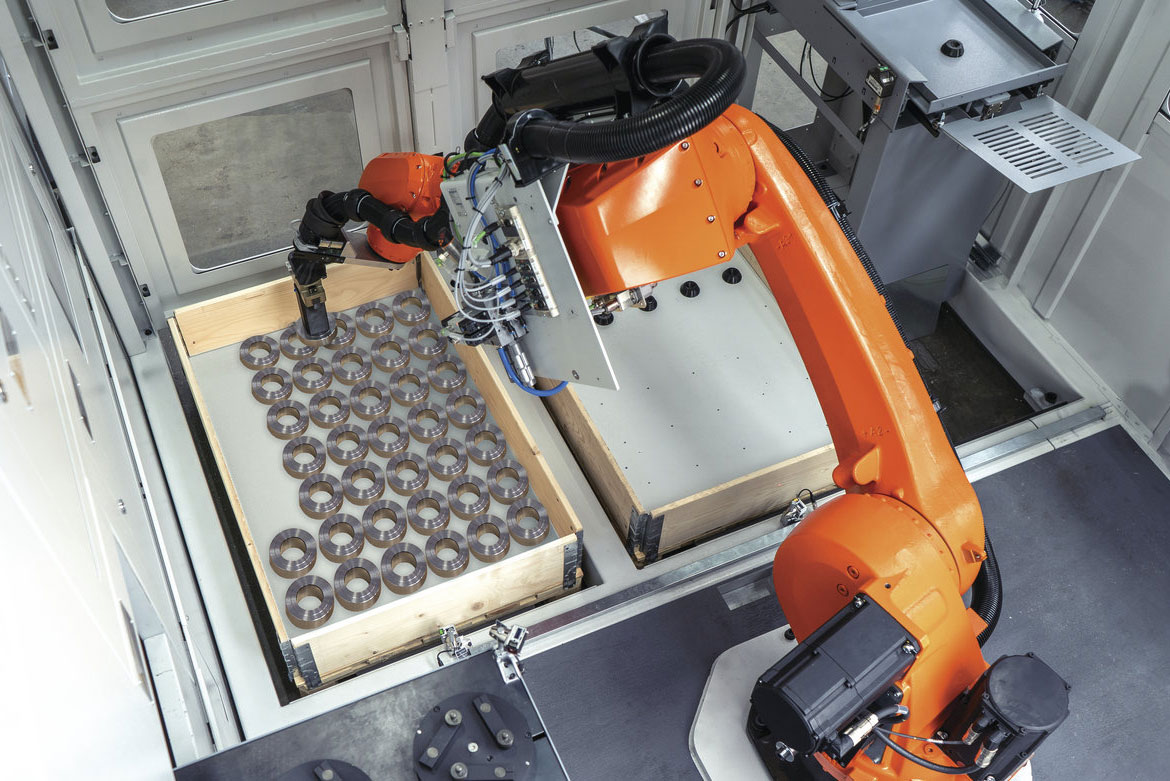

La MRC (Modular Robot Cell) es la hermana mayor de la CRC, por así decirlo, y se caracteriza por una mayor flexibilidad y modularidad. Las piezas de trabajo pueden introducirse en distintos contenedores. Con un módulo de cámara opcional, incluso es posible extraer piezas en bruto a granel. Además, se pueden combinar distintos tipos de contenedores. Por ejemplo, las piezas en bruto como secciones de corte de sierra se introducen a granel en una jaula metálica, mientras que las piezas terminadas se apilan en canastillas de alambre. También es posible integrar funciones adicionales fácilmente en la celda.

EMAG ya cuenta con un gran número de sistemas de automatización y en el pasado ha utilizado con frecuencia robots en sistemas de fabricación. ¿Para qué se necesitan las nuevas celdas robotizadas?

Las nuevas celdas están basadas en una plataforma común, lo que las hace compatibles con grúas y montacargas. Esto permite a nuestros clientes reducir significativamente los tiempos de instalación y puesta en marcha en sitio. Además, durante el desarrollo de la MRC, hicimos especial énfasis en su carácter universal. Gracias a ello, logramos tiempos de ejecución de proyectos más cortos, lo que se traduce en plazos de entrega considerablemente reducidos. Asimismo, las celdas robóticas modulares, debido a su alto grado de estandarización, también resultan muy atractivas en términos de costos.

¿Para qué se utilizan las celdas robóticas MRC?

Principalmente, las celdas se utilizan para la carga y descarga, así como para la interconexión de nuestras máquinas de mecanizado. Además, la MRC ofrece espacio para la integración de procesos secundarios adicionales, como: el almacenamiento intermedio, desbarbado, soplado, medición, marcado, etc.

La celda robótica MRC de EMAG se distingue por su gran versatilidad de uso.

Además de las funciones principales de carga y descarga de máquinas herramienta, ofrece la posibilidad de integrar de forma fluida una serie de funciones adicionales.

Estas funcionalidades complementarias amplían el campo de aplicación y aumentan significativamente la eficiencia del sistema completo.

¿Qué valor añadido ofrecen las celdas robóticas de EMAG a nuestros clientes?

Lo mismo que ya conocen por nuestras soluciones de automatización consolidadas, como TrackMotion y nuestro sistema modular de portales: Los clientes reciben un sistema de fabricación completo, conforme a la normativa CE, de un solo proveedor, y cuentan con un único interlocutor para el mecanizado y la automatización. Esto reduce significativamente la carga administrativa y, durante la puesta en marcha en sitio, las responsabilidades están claramente definidas: nosotros somos el contacto para todos los aspectos relacionados con el sistema de fabricación. Incluso durante la operación posterior, nuestros clientes se benefician de nuestro servicio eficiente y con presencia global.

EMAG es conocida por sus máquinas herramienta, ¿De dónde proviene nuestro conocimiento en el área de robótica y manipulación de piezas?

Como ya se mencionó, en EMAG contamos desde hace tiempo con soluciones de automatización consolidadas en nuestro portafolio. Nuestros portales de línea siguen siendo la solución adecuada para muchas aplicaciones. Lo mismo ocurre con nuestra automatización TrackMotion, que ya cuenta con 3 ejes de manipulación (horizontal, vertical y rotación). Con los 3 ejes adicionales de un robot de brazo articulado clásico, podemos liberarnos de la disposición lineal y ganar así más flexibilidad en el diseño del layout. Además, en lo que respecta a la orientación de los procesos entre sí, un robot con cinemática de 6 ejes ofrece una tolerancia significativamente mayor.

La celda MRC puede extraer piezas de trabajo de diversos contenedores, como cajas de malla, canastillas de alambre y palets, y alimentarlas a las máquinas herramienta.

¿Qué ventajas tiene EMAG frente a sus competidores en el mercado?

Hemos definido interfaces internas entre la máquina y la automatización que están completamente bajo nuestro control. Esto nos hace independientes de proveedores externos. Gracias a una estrecha coordinación de los proyectos, conocemos muy bien los requisitos de producción y de las piezas de trabajo de nuestros clientes, así como los posibles desafíos que puedan surgir. Esto nos permite diseñar tanto las máquinas como las soluciones de automatización de forma óptima para cumplir con dichas exigencias.

Pero esas son solo las ventajas técnicas. Desde el punto de vista organizacional, la automatización está ganando cada vez más relevancia debido al avance de la digitalización. La gestión de pedidos y la conexión con sistemas de control de procesos se realiza con frecuencia a través de la automatización. En la pirámide de producción, estos se sitúan por encima de las máquinas.

Poder operar directamente en ese nivel ofrece a nuestros clientes un valor añadido real, ya que podemos proporcionar fácilmente la información proveniente tanto de las máquinas como de los sistemas automatizados. La palabra clave aquí es: reducción y estandarización de interfaces.

¿Qué potenciales adicionales ofrecen las nuevas celdas robóticas?

En la feria AMB mostramos una carga directa al husillo de una VLC 200 utilizando nuestra celda CRC. Con esta celda robótica, por un lado, se puede prescindir del clásico transportador en O o del sistema tipo shuttle, y, por otro lado, gracias al sistema de doble pinza, logramos tiempos de cambio de pieza considerablemente más cortos, lo que se traduce en mayores volúmenes de producción.

La celda de apilado CRC es perfecta para componentes con un diámetro de hasta 200 mm. Se carga mediante portapiezas que se colocan en cajones, los cuales pueden soportar hasta 45 kg por cajón. Un robot se encarga de la manipulación de las piezas, así como de la carga y descarga de las máquinas. El operador de la máquina solo es responsable del cambio de las portapiezas, el cual se realiza de forma simultánea al tiempo principal de la máquina, garantizando así un flujo de producción continuo.

También existe un gran potencial de automatización en la logística interna. En muchos lugares, las carretillas industriales manuales están siendo reemplazadas por sistemas de transporte autónomos (FTS). Para este tipo de carga, nuestra celda MRC ofrece un concepto inteligente, que elimina la necesidad de una interfaz de seguridad dedicada al FTS, lo que reduce significativamente el esfuerzo de integración. Además, el robot puede realizar tareas adicionales que van más allá de la simple carga y descarga de la máquina. Como soplar, medir e incluso etiquetar, entre otras

¿Por qué el Bin Picking es un método de automatización especialmente interesante en la producción?

Especialmente al inicio de la cadena de valor, el Bin Picking ofrece un valor añadido real.

Las piezas en bruto, como fundiciones o secciones de corte de sierra, suelen transportarse a granel en cajas.

Gracias a la toma asistida por cámara desde la caja, se elimina la laboriosa clasificación manual o la costosa preselección mecánica.

¿Qué papel desempeña la IA en la robótica?

Hasta ahora, hemos trabajado en el campo de la automatización industrial clásica. En este contexto, veo un gran potencial en el área del reconocimiento de piezas, para minimizar los tiempos de preparación y, por ejemplo, generar automáticamente posiciones de agarre para nuevas piezas a partir de piezas ya conocidas. Este tema se vuelve aún más interesante en relación con los robots humanoides, que a mediano o largo plazo tendrán una presencia creciente en los entornos de producción.