Ya sea para el desarrollo de nuevos yacimientos petroleros o para la extracción confiable de gas natural, las tuberías y los acoplamientos utilizados figuran entre los componentes más importantes del proceso de perforación. Soportan cargas inmensas, transmiten pares de torsión elevados y deben mantener un sellado permanente. Pero, ¿en qué consiste una conexión roscada perfecta? ¿Qué retos plantea la fabricación de componentes OCTG y por qué son tan necesarias las máquinas herramienta especializadas?

Hablamos de ello con Udo Lauer, especialista en mecanizado OCTG de EMAG, que nos ofrece una visión del mundo técnico del mecanizado de tubos y coples.

Sr. Lauer, ¿podría explicar primero qué son exactamente los componentes OCTG y qué papel desempeñan en la operación de perforación?

OCTG significa “Oil Country Tubular Goods”. Se refiere a los tubos y coples diseñados específicamente para su uso en la perforación de petróleo y gas. Estos componentes se ensamblan para formar una columna de tubería que realiza la perforación o que posteriormente se utiliza para estabilizar y facilitar la extracción. Los componentes OCTG son esenciales para la seguridad y eficiencia de un proceso de perforación.

¿Por qué son tan importantes las uniones roscadas para los componentes OCTG?

Las uniones roscadas deben soportar cargas mecánicas extremas. Sostienen todo el peso de la columna de tubería, transmiten pares y deben resistir altas presiones y ambientes corrosivos. Incluso las más mínimas imprecisiones en la fabricación pueden provocar fallos, lo que conlleva costos elevados. Por ello, en EMAG nos enfocamos especialmente en el mecanizado preciso de roscas.

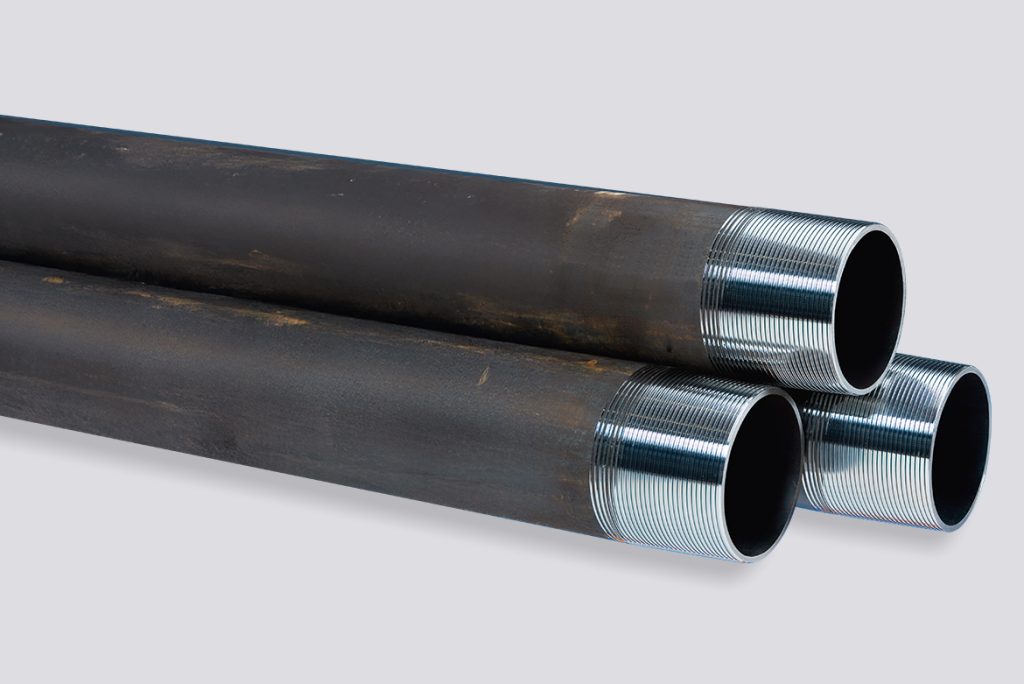

Extremos de tubos con conexiones roscadas mecanizadas con precisión: ideales para roscas API, GOST integral y premium.

¿Qué papel desempeñan las máquinas de EMAG en la fabricación de tubos y coples?

Las máquinas de EMAG, como la USC 21 o la VSC 500, están especialmente diseñadas para estas aplicaciones. Nuestra USC 21 permite el mecanizado completo de extremos de tubos, desde roscas API y GOST estándar hasta roscas integrales y premium complejas. La serie VSC, por su parte, se centra en los coples que conectan los tubos individuales. Ambas máquinas se caracterizan por su gran estabilidad, automatización integrada y excelente fiabilidad del proceso.

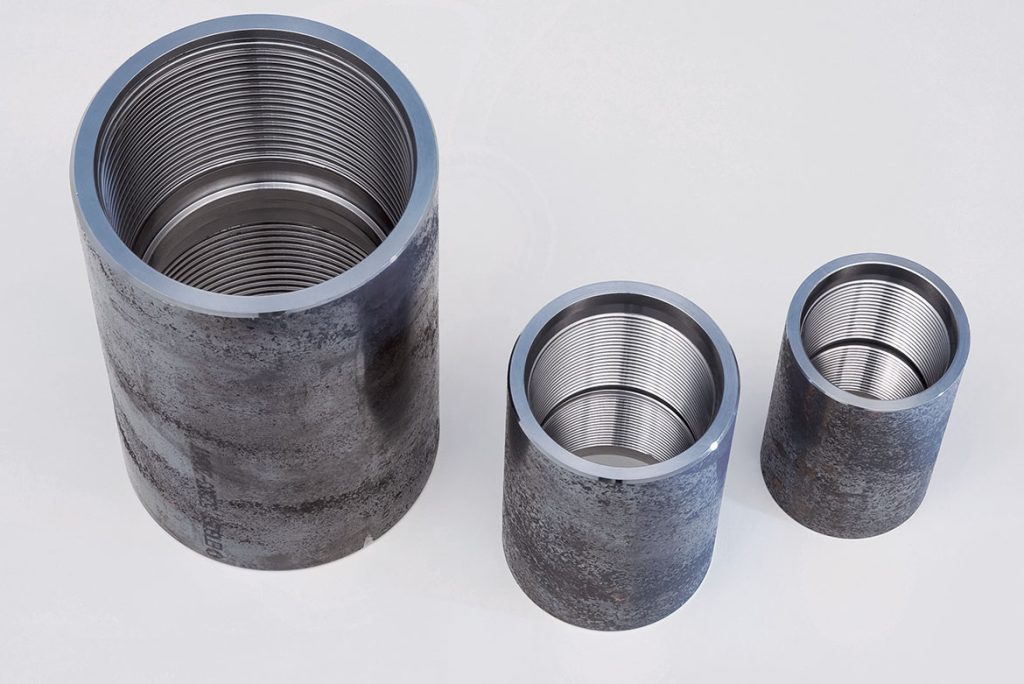

Coples OCTG con uniones roscadas de alta precisión, fabricados en tornos verticales EMAG VSC

¿Cuáles son concretamente las ventajas de una máquina como la USC 21?

La USC 21 es flexible y, al mismo tiempo, altamente productiva. Permite el mecanizado simultáneo con hasta seis ejes y cuenta con potentes accionamientos directos, lo que permite la máxima precisión. Además, su diseño modular reduce los tiempos de ciclo y aumenta así la productividad. Para nuestros clientes, esto se traduce en ventajas considerables en términos de calidad, confiabilidad y rentabilidad.

¿Cómo es un sistema de fabricación típico que EMAG ofrece para coples?

Ofrecemos sistemas de fabricación completos llave en mano, que pueden incluir la interconexión de varias máquinas – por ejemplo, sistemas de fabricación de coples con máquinas VSC. Estas instalaciones incluyen sistemas de alimentación automatizados, controles de calidad integrados y procesos de limpieza.

Sistema de fabricación totalmente automatizado basado en tornos verticales VSC para el mecanizado completo de coples

Sr. Lauer, ¿qué recomienda a los clientes que están considerando invertir en una línea de producción OCTG?

Cuando se trata de invertir en una línea de producción OCTG, siempre se debe priorizar la seguridad del proceso a largo plazo y la calidad. Especialmente en conexiones integrales y premium, los requisitos son muy exigentes. Por eso recomiendo apostar por máquinas y soluciones desarrolladas específicamente para OCTG, como es el caso de EMAG. El valor agregado no está solo en la máquina, sino en toda la solución de sistema que diseñamos a la medida de los requerimientos del cliente.