Desde su fundación hace casi 50 años, Wandel CNC-Technik GmbH ha pasado de ser una clásica “empresa de garaje” a convertirse en un proveedor establecido con sus propios productos. La empresa familiar, actualmente en su segunda generación, ha ampliado continuamente su producción a lo largo de los años: desde el fresado y el torneado hasta el rectificado. Con la inversión en una rectificadora de penetración angular EMAG WPG 7, se fortalecieron de manera estratégica las capacidades de rectificado. En una entrevista con Gottfried Wandel, pudimos conocer en detalle la historia de la empresa, el proceso de producción y, sobre todo, sus experiencias con la nueva rectificadora.

Sr. Wandel, ¿puede darnos una visión general del desarrollo de su empresa?

Wandel CNC-Technik fue fundada por mi padre hace casi 50 años como un negocio clásico de garaje. Comenzó inicialmente en la ingeniería mecánica como fabricante de piezas fresadas. A principios de los años 90, incursionamos en el sector de proveedores. El torneado se incorporó en esa misma década, y el rectificado se implementó alrededor de 2005 o 2006. Hoy en día, somos una empresa mediana con 23 empleados en esta sede, la cual dirijo junto con mi hermana en la segunda generación.

La empresa familiar Wandel CNC-Technik fabrica en sus instalaciones hasta 20.000 piezas de precisión al mes. En la imagen: Gottfried Wandel, Director General de Wandel CNC-Technik GmbH.

¿Cómo se distribuyen sus empleados?

De nuestros 23 empleados, tres trabajan en el área administrativa y el resto en la producción.

Usted mencionó el desarrollo tecnológico del fresado al torneado y el rectificado. ¿Cómo surgió el proceso de torneado?

En realidad, nosotros venimos del fresado. Un proyecto importante de un cliente fue lo que trajo el torneado a la empresa, y lo aprendimos prácticamente por cuenta propia, contratando a un tornero. Así fue como empezamos también con el torneado-fresado. Desde el año pasado, además, hemos implementado el torneado duro.

¿Cómo se incorporó el rectificado como otro proceso en su portafolio?

El rectificado también surgió inicialmente como un requerimiento de un cliente. Al principio, contratábamos el servicio externamente. En algún momento, el volumen de negocio del proveedor de servicios llegó a ser tan alto que decidimos que sería mejor hacerlo nosotros mismos. Así que empezamos con una lijadora y poco a poco fuimos añadiendo diversas operaciones de lijado. Primero el rectificado cilíndrico exterior, luego el rectificado interior y, por último, el rectificado de ranurado en ángulo. Para nosotros, tanto el rectificado previo en estado blando como el rectificado en estado duro iban de la mano.

¿Cuántas piezas fabrican mensualmente en su empresa?

El número de piezas que fabricamos en la empresa está entre 15.00 y 20.000 al mes. Eso incluye todos los procesos: torneado, fresado y rectificado.

¿Y qué porcentaje de esas piezas requiere rectificado?

Aproximadamente la mitad de todas las piezas se rectifican. Sin embargo, una parte de las piezas, especialmente aquellas que requieren dentado, se rectifican externamente.

¿Con base en qué criterios deciden qué piezas rectifican internamente y cuáles envían a proveedores externos?

Principalmente depende de las tecnologías que no tenemos en casa, por ejemplo, el dentado. Si se requiere rectificar dentados o si los dentados deben estar posicionados con respecto a alojamientos de rodamientos, entonces enviamos esas piezas a proveedores externos.

¿Puede darnos una idea de la variedad de piezas que fabrican?

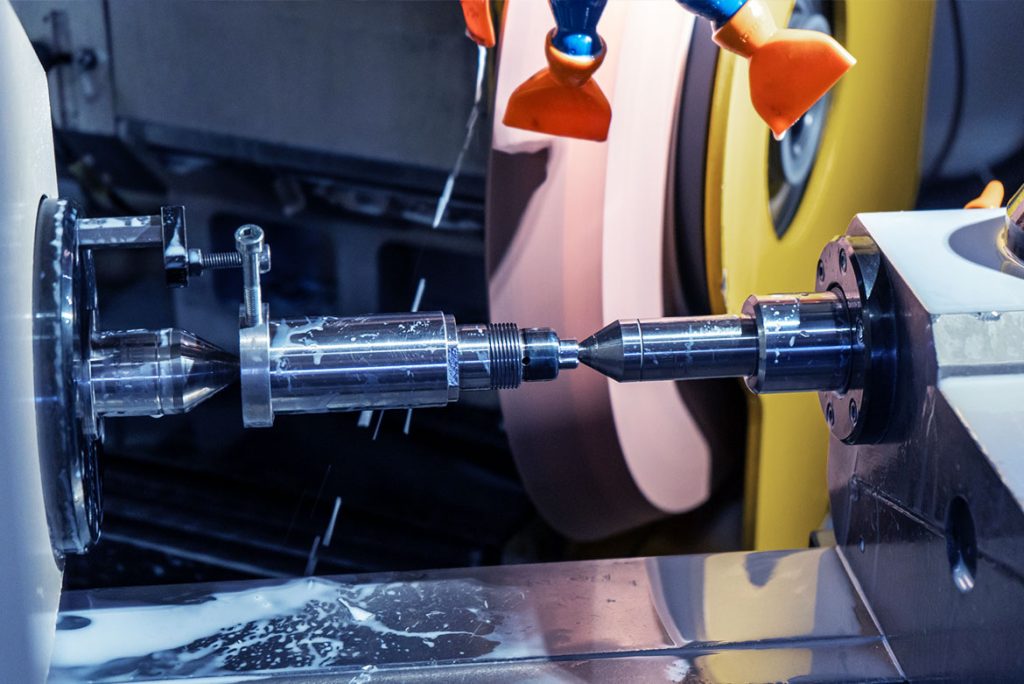

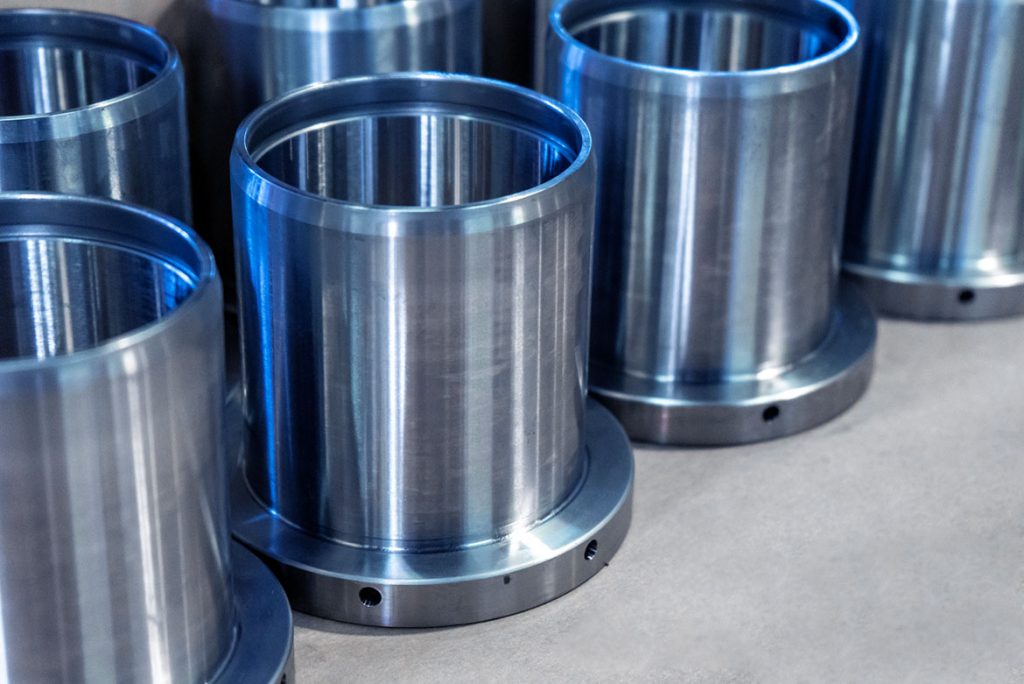

En el área de torneado trabajamos con muchas piezas forjadas, fabricamos ejes de transmisión, bridas intermedias para la industria automotriz, así como piezas clásicas de ingeniería mecánica como ejes sinfín y otras piezas según planos y requerimientos del cliente. En el fresado, el enfoque principal está en cajas de engranes también en aluminio o fundición, acero fundido, hierro fundido gris. En el rectificado trabajamos con piezas simétricas o redondas en un rango de diámetros de 10 a 150 mm y una longitud de hasta 1000 mm. Además, contamos con un producto propio: la tuerca de husillo de bolas, con la que cubrimos los tamaños estándar entre 16 y 50 mm.

¿En qué aplicaciones se utilizan sus husillos de bolas?

Los husillos de bolas se utilizan principalmente en la técnología de manipulación o para el ajuste plataformas, en general, en cualquier lugar donde se necesite mover piezas, incluyendo también la ingeniería mecánica.

Actualmente tienen cuatro rectificadoras en operación. ¿Cómo se integra la WPG 7 en su concepto actual de maquinaria?

La WPG 7 se incorporó como una rectificadora complementaria. Fue adquirida principalmente para nuestras tuercas de husillo de bolas, ya que tenemos muchas tuercas con brida que requieren la tecnología de rectificado de ranurado inclinado. La WPG 7 era ideal para ello.

La WPG 7, con su estabilidad térmica, requiere poco espacio de instalación y complementa de forma óptima a las rectificadoras de mayor tamaño dentro del parque.

La buena accesibilidad de la WPG 7 permite un reequipamiento eficiente para tamaños de lote de entre 20 y 200 piezas.

¿Qué tamaños de lote procesan con la WPG 7?

Trabajamos con lotes de entre 20 y 200 piezas. Para estos volúmenes y también para el tamaño de las piezas, la máquina es realmente adecuada.

¿Con qué frecuencia tienen que reequipar la máquina?

La WPG 7 la reequipamos al menos una vez al día, y en caso de alta carga de trabajo, hasta dos veces. En este proceso, la buena accesibilidad y el diseño compacto de la máquina son de gran ayuda.

¿Qué los motivó a adquirir una máquina especializada en rectificado de ranurado inclinado en lugar de una universal que permita alternar entre ranurado recto e inclinado?

Ya contábamos con una rectificadora de ranurado recto para piezas largas y de mayor tamaño, y buscábamos una alternativa. Es decir, queríamos ranurado inclinado y compacto. La otra opción habría sido ranurado inclinado y de gran tamaño, lo que nuevamente habría implicado trayectos de desplazamiento largos. Además, el espacio disponible en nuestra planta es limitado. Por eso decidimos optar por una máquina pequeña y compacta como complemento a nuestra rectificadora de ranurado recto existente.

¿Cómo ha influido la WPG 7 en su proceso de producción?

Hasta ahora, trabajábamos con una Karstens K 41, una máquina relativamente grande con un metro de distancia entre puntos, aunque nuestras piezas son más bien pequeñas, de hasta aproximadamente 100 mm de diámetro y 50 mm de longitud. Es decir, siempre rectificábamos piezas pequeñas en una máquina grande. Con el tiempo, esto se volvió un problema y dijimos: necesitamos algo más pequeño, más manejable. La WPG 7, con su diseño compacto, requiere relativamente poco espacio, lo cual ha mejorado nuestros procesos. Además, es muy estable en su forma , gracias a su diseño compacto, la expansión térmica es muy baja. Los trayectos de desplazamiento de la WPG 7 son considerablemente más cortos y los movimientos más rápidos que en la máquina anterior.

El área de trabajo compacta de la rectificadora WPG 7 permite un rectificado angular preciso.

Sus empleados han destacado la estabilidad térmica de la máquina. ¿Puede decirnos más al respecto?

Gracias a la estabilidad térmica de la máquina, no es complicado ponerla en marcha ni operarla durante periodos prolongados. Tenemos muy poca o prácticamente ninguna expansión térmica en la máquina, algo que no experimentábamos con nuestras otras máquinas. Con la WPG 7, uno la enciende y simplemente funciona.

¿Para qué componentes específicos ofrece la WPG 7 ventajas particularmente significativas?

Como antes no podíamos realizar el rectificado angular, siempre nos resultaba complicado rectificar bridas para comprobar la cuadratura o las excentricidades axiales. Esto no era lo ideal, ni siquiera en términos de patrón de lijado. Con la opción de rectificado ángular de la WPG 7, esto ahora se realiza mucho mejor. Hemos conseguido enormes ventajas: tiempos de mecanizado más rápidos y mayor calidad.

Los coples se benefician en particular de la tecnología de corte por inmersión en ángulo de la WPG 7, que consigue mejores acabados.

¿En qué se diferencía el sistema de control de la WPG 7 respecto a sus otras máquinas?

Tenemos una rectificadora de 35 años en la planta, con un sistema de control igualmente antiguo, por lo que la tecnología de control de la nueva máquina era muy importante. La facilidad de uso del sistema de control de la WPG 7 es un gran punto a favor. Por supuesto, tanto nosotros como nuestros empleados tuvimos que aprender a utilizarlo.

¿Cómo se lleva a cabo el proceso de programación?

Programamos todo directamente en la máquina. Por eso es importante que la programación sea fácil de usar. Los programas se guardan en la máquina y se pueden consultar cuando sea necesario.

¿Cuántas piezas diferentes mecanizan en la WPG 7?

Son muchas piezas similares, que varían en diámetro y tamaño. En total, seguramente procesamos alrededor de 50 piezas diferentes en esta máquina.

¿Cómo describiría la colaboración con EMAG durante la adquisición e implementación de la WPG 7?

La puesta en marcha y el soporte por parte de EMAG fueron muy buenos. Llegamos con nuestros requerimientos a la empresa y nos presentaron la WPG 7 en la planta. Pudimos realizar rectificados de piezas, probar piezas de muestra y lotes de muestra directamente en el lugar. El soporte fue realmente bueno, y estamos completamente satisfechos con el proceso hasta la puesta en marcha.

¿Cómo evalúa el servicio de EMAG después de la puesta en marcha?

El servicio es excelente. Siempre logramos contactar a alguien por teléfono, lo cual valoro mucho. Es positivo no tener que lidiar con números de ticket, sino que alguien atiende personalmente el asunto. Solo puedo dar comentarios positivos al respecto.

¿Se realizaron capacitaciones para sus empleados sobre la nueva máquina?

Nuestros empleados fueron capacitados a fondo por instructores de EMAG directamente en nuestras instalaciones. Montamos nuestras piezas en la máquina y las programamos, lo que nos permitió tener una experiencia de capacitación muy completa con la nueva máquina.

¿Cómo fue el proceso de puesta en marcha de la máquina?

La máquina fue entregada, descargada con montacargas y colocada —prácticamente ‘plug and play’ en un solo día. Después de eso, la máquina comenzó a operar.