En las plantas de producción modernas, la eficiencia energética es uno de los factores clave para la rentabilidad y la sostenibilidad. Con el nuevo EDNA Energy Manager, EMAG presenta una solución de software que aborda precisamente este aspecto: permite controlar de manera inteligente las máquinas con control FANUC y ahorrar energía de forma específica, sin intervención del operador. Mediante perfiles automatizados de ahorro de tiempo y energía, es posible planificar y ejecutar de manera óptima tanto el arranque como las fases de inactividad.

El resultado: menores costos energéticos, mayor disponibilidad de las máquinas y una contribución significativa a la producción sostenible.

EMAG

El mecanizado de piezas delgadas presenta un desafío complejo en la ingeniería de fabricación. En particular, los anillos endurecidos y los engranes muestran importantes desviaciones geométricas después del proceso de tratamiento térmico. Estas piezas generalmente muestran contornos elípticos, en forma de papa o triangulares, en lugar de la forma circular requerida. Durante el posterior procesamiento en un torno, los sistemas de sujeción convencionales frecuentemente no alcanzan las tolerancias de redondez necesarias.

El problema principal radica, por un lado, en la desviación de la forma del diámetro de sujeción y, por otro, en la interacción entre la tecnología de sujeción y las fuerzas de corte. Los mandriles de sujeción de membrana clásicos, los mandriles de pinza o los mandriles de centrado y sujeción plana pueden garantizar una fijación mecánica, pero en las piezas de trabajo fuera de ronda se producen inevitablemente deformaciones y segmentos de arco libres entre los puntos de sujeción. En estos puntos, la herramienta de torneado empuja la pieza de pared delgada hacia afuera, lo que provoca desviaciones adicionales de la forma después del retorno elástico. Incluso con una tecnología de sujeción optimizada, en los procesos convencionales los valores de redondez de 20 a 30 µm suelen ser el límite alcanzable.

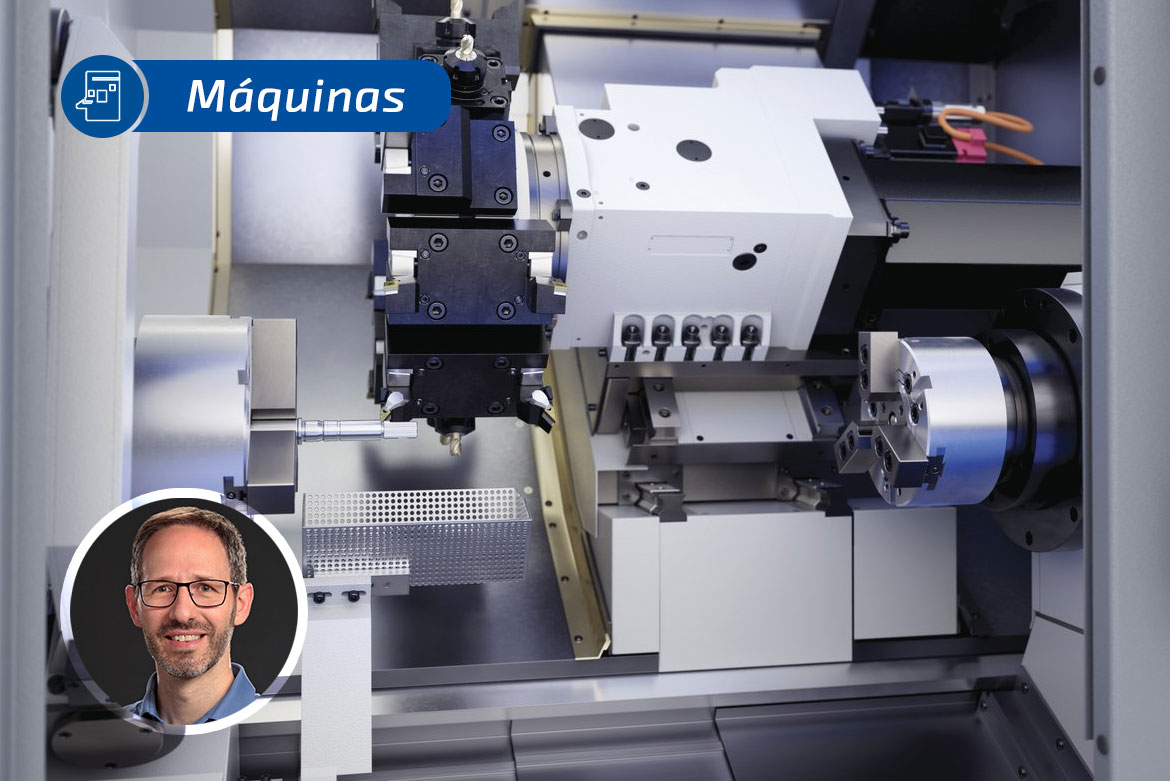

La fabricación automatizada de piezas torneadas en series medianas y grandes requiere tornos CNC que combinen productividad, seguridad de proceso y rentabilidad. La MSC 5 DUO de la serie Classic de EMAG responde a estos requisitos con una configuración de máquina diseñada específicamente para la automatización. Como torno CNC totalmente automatizado con concepto de doble husillo, la máquina se posiciona en el segmento de celdas de fabricación compactas para piezas de hasta 120 mm de diámetro y 85 mm de longitud.

Los engranes helicoidales dobles son un tipo especial de engrane en el que dos engranes helicoidales, dispuestos en imagen especular, se encuentran alineados sobre un mismo eje. Estos engranes pueden soportar grandes cargas y su fabricación es mucho más económica que la de los engranes en espiga. Los engranes de doble hélice aprovechan las ventajas de los engranes helicoidales, ya que pueden absorber cargas elevadas y, al mismo tiempo, compensar las fuerzas axiales gracias a su disposición en imagen especular.

El desarrollo de discos de freno recubiertos para vehículos está ganando importancia en la industria automotriz. El principal impulsor de esta tendencia es la reducción de emisiones de polvo de frenado, exigida por regulaciones internacionales como: la GTR 24 y la norma Euro 7. Estas disposiciones establecen límites estrictos para las emisiones de partículas (PM10): Para automóviles de pasajeros, máximo 7 mg/km y para vehículos eléctricos, solo 3 mg/km. Estas normas entrarán en vigor a partir de noviembre de 2027 para todos los tipos de vehículos en la Unión Europea. En China, se espera una normativa similar con el estándar National-7, que podría entrar en vigor entre 2028 y 2030.

Para cumplir con estos requisitos, los fabricantes recurren cada vez más a los discos de freno recubiertos. El recubrimiento por láser (LMD – Laser Metal Deposition) se ha consolidado como una tecnología prometedora. Sin embargo, la fabricación precisa de estos complejos componentes exige altos estándares en la tecnología de producción. Un factor decisivo para la calidad y la rentabilidad de los discos de freno es la coordinación entre el proceso de recubrimiento láser y el proceso de rectificado posterior.

El rectificado cilíndrico es un proceso esencial en la fabricación de precisión, ya que permite cumplir con tolerancias estrictas y lograr un excelente acabado superficial. Para optimizarlo, se requiere un enfoque estratégico en: la selección de la muela abrasiva, la automatización del proceso, la medición durante el proceso y el mantenimiento de la máquina.

El torneado de bolas, especialmente en áreas críticas para la seguridad como la industria automotriz, impone los más altos requisitos en cuanto a precisión, repetibilidad y tiempo de ciclo. Componentes como los pernos esféricos en las rótulas juegan un papel central en la dirección y el chasis. Su fabricación requiere tecnología de torneado de última generación – especialmente cuando se trata de grandes volúmenes y procesos rentables.

Los requisitos de los tornos CNC están claramente definidos: máxima seguridad de proceso, alta precisión de mecanizado, opciones de aplicación flexibles y fácil integración en líneas de producción automatizadas. Un concepto de máquina bien pensado, es especialmente importante para piezas de trabajo que requieren mecanizado por ambos lados, así como fresado o perforaciones adicionales. La HSC 1 de EMAG tiene en cuenta precisamente estos aspectos. En esta entrevista, Peter Gröner, gerente de producto de la Unidad de Negocio de torneado de EMAG, explica las características técnicas, las áreas de aplicación y las consideraciones de diseño que hay detrás de esta máquina.