Los engranes planetarios escalonados son componentes clave en los sistemas de transmisión de vehículos eléctricos. Estas piezas deben cumplir con exigencias de alta precisión y, al mismo tiempo, ser aptas para una producción en serie rentable. La combinación de una geometría compleja y tolerancias estrictas requiere conceptos de fabricación bien pensados.

Características de diseño y requisitos de tolerancia del engrane planetario escalonado

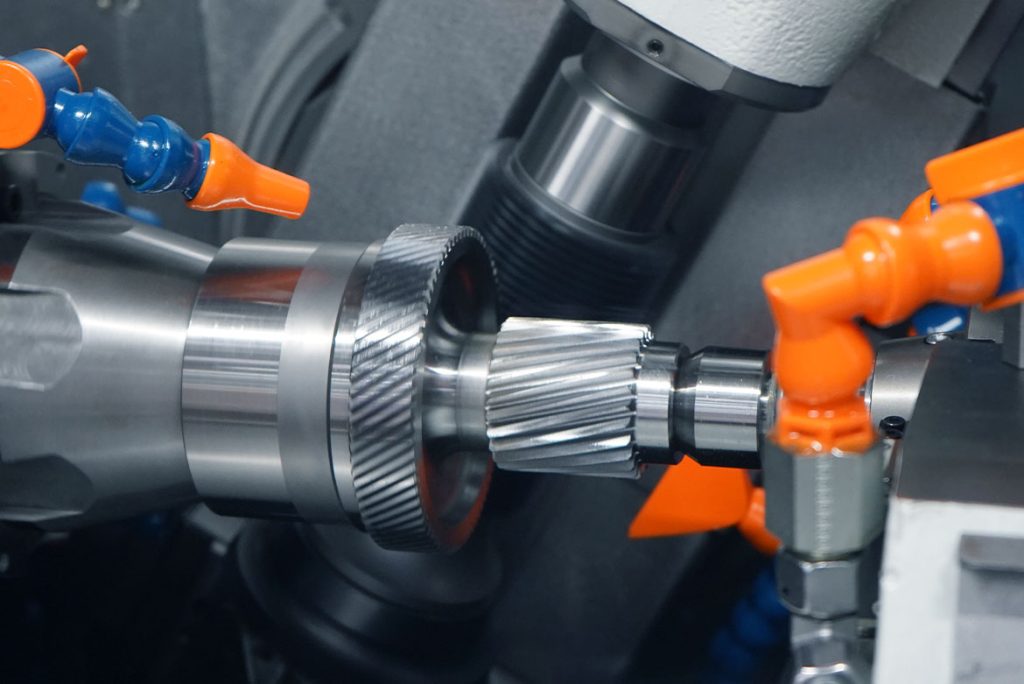

El engrane planetario escalonado se caracteriza por dos engranes de diferentes dimensiones dispuestos sobre un cuerpo base común. El engrane interior más pequeño se encuentra muy cerca de un reborde adyacente de mayor diámetro, que está diseñado como un engrane helicoidal.

Para el funcionamiento del engrane planetario, es fundamental la orientación precisa de ambos engranes entre sí. En la práctica, se exigen tolerancias de posición de 0,03 mm en relación con el círculo primitivo. Este requisito se deriva de la necesidad de garantizar una distribución uniforme de la carga en el engrane planetario. Las desviaciones en la posición angular provocarían un mayor desgaste, ruido y una reducción de la vida útil del engrane.

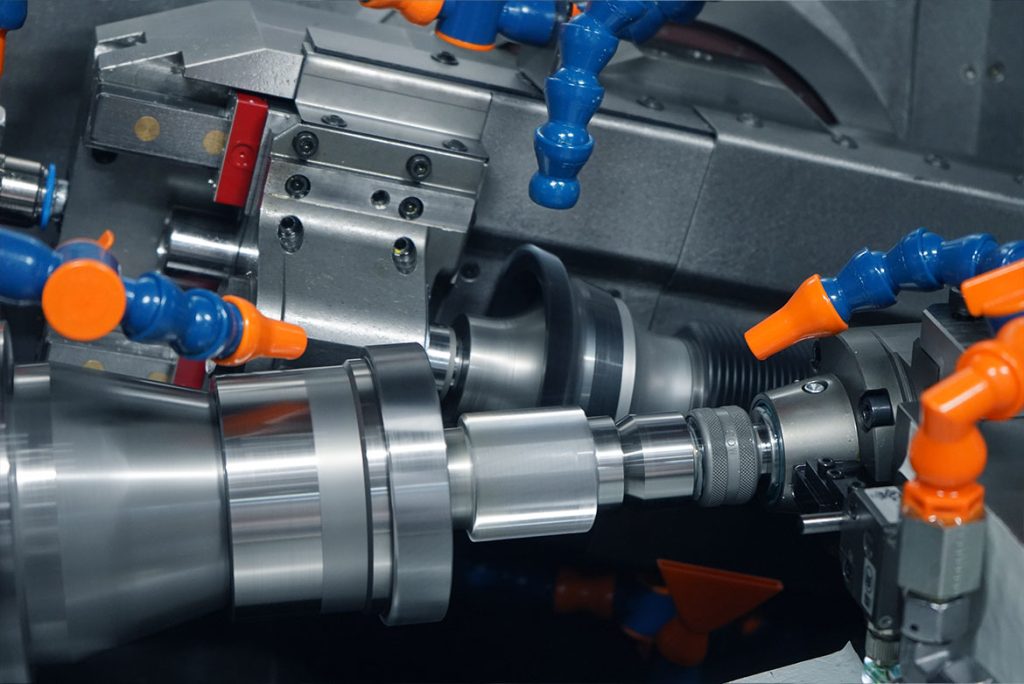

Engrane planetario escalonado con dos dentados orientados con precisión entre sí. Los diferentes diámetros y el espacio reducido que ello conlleva para el uso de herramientas de dentado plantean requisitos especiales para la tecnología de fabricación.

Estrategias convencionales de fabricación y sus limitaciones

Al fabricar planetarios escalonados, surge un problema derivado de la propia geometría: el engrane interno está tan cerca del hombro adyacente que no hay suficiente espacio de salida para la herramienta de fresado por generación. Un fresado por generación convencional provocaría colisiones con dicho hombro. Como alternativa, quedaría el brochado, un proceso discontinuo con una productividad considerablemente menor, o el fresado por generación inversa (power skiving) en una máquina separada.

Por ello, los planetarios escalonados se fabrican tradicionalmente en dos fijaciones: una en una máquina de fresado y otra en una máquina de power skiving o brochado. En este proceso, primero se mecaniza el primer engrane. Luego, la pieza debe ser reubicada para mecanizar el segundo engrane. Este procedimiento tiene varios inconvenientes:

La manipulación múltiple provoca errores de posicionamiento que afectan directamente la orientación angular entre los engranes. Se requieren operaciones adicionales de medición y alineación para cumplir con las tolerancias especificadas. Esto incrementa los tiempos de producción y eleva los costos de fabricación.

A menudo, la única solución viable es fabricar ambos engranes en una sola fijación mediante power skiving, para garantizar la precisión en el posicionamiento. Sin embargo, esto implica una pérdida de productividad, ya que el engrane de mayor tamaño podría preformarse de manera más eficiente mediante fresado.

Optimización del proceso mediante la combinación de métodos de fresado

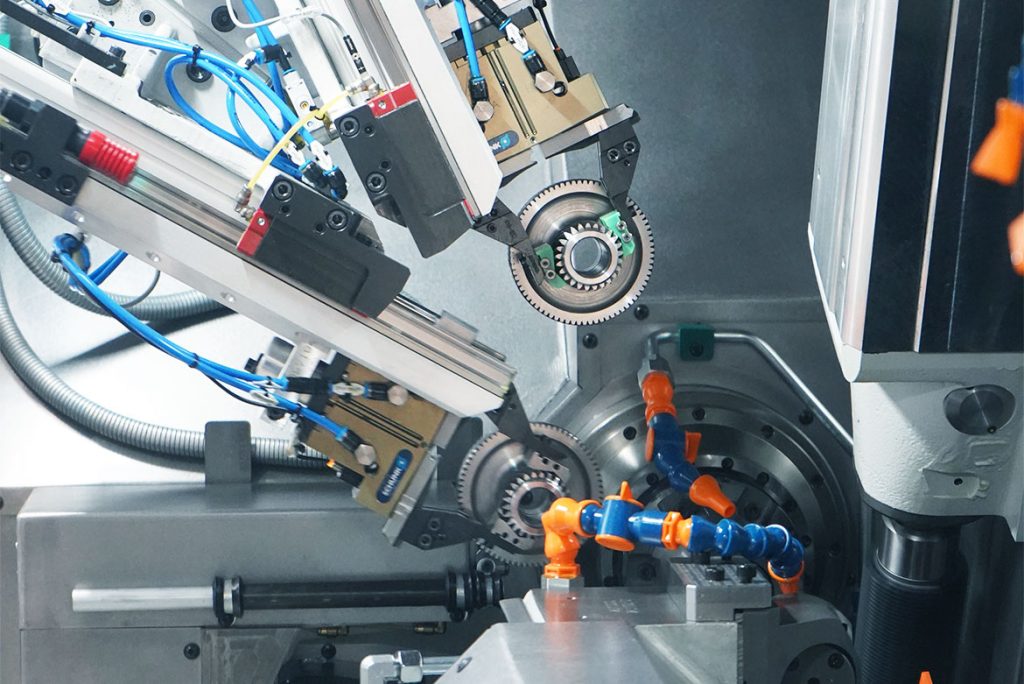

La solución consiste en combinar estratégicamente dos métodos de fresado por generación dentro de una sola fijación: power skiving para el engrane pequeño, propenso a colisiones, y fresado para el engrane externo.

Durante el power skiving se mecaniza el engrane pequeño, que presenta riesgo de colisión. Para ello, se utiliza una herramienta de corte que puede ser un engrane tipo campana cónico o un engrane cilíndrico, los cuales se acoplan de forma continua a la pieza y generan el perfil del engrane mediante un proceso de corte por rodamiento. La ventaja clave de este método es que la herramienta requiere un espacio axial de salida muy reducido, lo que permite su uso incluso en espacios de montaje limitados. El mecanizado se realiza en múltiples pasadas, ajustando progresivamente la herramienta hasta alcanzar la geometría final deseada.

El proceso de power skiving permite mecanizar engranes cercanos a hombros sin necesidad de espacio axial de salida.

Una vez finalizado el power skiving, el cabezal de fresado de la HLC 150 H (con un ángulo de giro máximo de 180 grados) se posiciona para mecanizar el engrane externo. Este engrane de mayor tamaño se trabaja mediante fresado por generación. Para ello se utiliza una herramienta de corte de múltiples hilos, que permite una tasa de remoción de material significativamente mayor por unidad de tiempo en comparación con el power skiving. El engrane helicoidal se fabrica mediante un proceso de doble pasada, lo que garantiza una alta calidad superficial junto con tiempos de mecanizado reducidos.

Después del power skiving, el cabezal de fresado se gira para realizar el fresado del segundo engrane.

Requisitos técnicos

La implementación de esta combinación de procesos exige ciertas características específicas en la máquina herramienta. Es necesario contar con un cabezal giratorio con un rango de giro suficiente para posicionar ambas herramientas —el engrane de power skiving y el cortador de fresado — en la posición de trabajo adecuada respecto a la pieza.

Un aspecto especialmente relevante para esta aplicación es la disposición de los ejes. El cabezal de fresado de la máquina de engranes debe poder desplazarse verticalmente, incluyendo su punto central de rotación. Solo así se logra el recorrido necesario para posicionar tanto el cortador de fresado como el engrane de power skiving en sus respectivas posiciones de mecanizado. Sin esta capacidad, el proceso de power skiving no puede realizarse desde el punto de vista geométrico.

La HLC 150 H es la solución adecuada para engranes planetarios escalonados

La HLC 150 H de EMAG cumple con los requisitos constructivos necesarios y permite la combinación de procesos descrita. La máquina cuenta con un cabezal de fresado con función de giro de 180 grados. Gracias a un contrapunto y una interfaz automáticos para el cabezal, el cambio de herramienta se realiza sin necesidad de herramientas adicionales, ¡en menos de dos minutos!

Por su diseño, la HLC 150 H permite desplazar verticalmente el punto de rotación del cabezal de fresado, lo cual es un requisito fundamental para el power skiving. Esta característica distingue a la máquina de otras soluciones para engranado y la convierte en la plataforma ideal para esta combinación de procesos.

La máquina está equipada con accionamientos directos refrigerados por agua tanto en el cabezal de fresado como en el husillo principal. A diferencia de las soluciones con reductores, estos accionamientos eliminan cualquier juego de engranes y errores mecánicos de transmisión, lo que se traduce en resultados reproducibles y una mayor vida útil de las herramientas.

La base de la máquina está fabricada en fundición mineral, lo que garantiza la estabilidad térmica y la amortiguación de vibraciones. El sistema de control de la HLC 150 H calcula automáticamente la compleja cinemática de ambos procesos de engranado. Un diálogo de programación especialmente desarrollado permite la generación de programas CNC basados en los datos de engrane y los parámetros de la herramienta introducidos. El programador introduce los datos geométricos relevantes y el sistema genera automáticamente el programa de mecanizado completo, lo que reduce considerablemente el tiempo de programación en comparación con la programación CNC manual.

Un detalle relevante para la práctica es el flexible uso de las herramientas: la máquina puede utilizar herramientas de power skiving cónicas como cilíndricas. Las herramientas cilíndricas se pueden reafilar con mayor frecuencia, aunque requieren un “desfase central” durante la configuración. Este desfase es calculado automáticamente por el sistema de control, eliminando cualquier esfuerzo adicional para el operador.

La HLC 150 H de EMAG combina el power skiving y el fresado por generación en una sola máquina.

Ventajas económicas para la fabricación en serie – Ahorro de hasta un 30 %.

El mecanizado en una sola fijación elimina fuentes de error por reubicación de la pieza y reduce significativamente los tiempos de preparación. La tolerancia de posición requerida de 0.03 mm respecto a la orientación angular entre ambos engranes se cumple de forma segura, ya que ambos se mecanizan en una misma sujeción.

La combinación de procesos aprovecha las fortalezas de ambas tecnologías: el power skiving resuelve el problema de colisión en el engrane pequeño cercano al hombro, mientras que el fresado por generación, más productivo, se utiliza para el engrane externo, reduciendo los tiempos de ciclo y los costos de herramienta. En comparación con una estrategia basada únicamente en power skiving para ambos engranes, se pueden lograr ahorros de tiempo de hasta un 30 %.

Para la producción en serie, la HLC 150 H ofrece diversas soluciones de automatización. Con un portal de carga y un sistema de pinza lineal, se pueden manipular piezas de hasta 150 mm de diámetro y 10 kg de peso. Para piezas más pequeñas y ligeras (hasta 2.5 kg), se dispone de un cargador más rápido con pinza de doble rotación, que permite tiempos de cambio de pieza (span-to-span) inferiores a cinco segundos. La automatización puede escalarse según el tamaño de lote y la estrategia de producción, desde carga manual sencilla hasta sistemas de almacenamiento o integración completa en celdas robóticas.

El portal de carga automático con pinza lineal maneja piezas de trabajo de hasta 150 mm de diámetro y 10 kg de peso.

Gracias a un contrapunto automático, el cambio de herramienta en la HLC 150 H puede realizarse en solo dos minutos. El contrapunto se retrae automáticamente con solo presionar un botón, la interfaz HSK se abre, y se puede instalar una herramienta previamente preparada. Este corto tiempo de preparación impacta directamente en la disponibilidad de la máquina, un factor clave en el cálculo del costo por pieza.

La HLC 150 H viene equipada de serie con control FANUC. Para empresas con requisitos específicos —por ejemplo, en operaciones con cuentas clave— también está disponible una versión con control Siemens. El tiempo de entrega actual es de siete meses.

Una mejora útil en la cadena de procesos es el biselado de los engranes.

La HLC 150 H cuenta con tres ejes adicionales controlados por NC para herramientas auxiliares. Estos pueden utilizarse para diversas operaciones complementarias: desbarbado mediante disco de desbarbe, reducción de vibraciones con cabezales amortiguadores, o el uso de sensores para la orientación de la pieza.

La ventaja principal de las herramientas auxiliares controladas por NC es la reproducibilidad: en configuraciones repetidas, no es necesario reajustar manualmente las posiciones. El programa se carga y las herramientas auxiliares se posicionan automáticamente en sus ubicaciones guardadas, lo que reduce aún más los tiempos de preparación.

Para el biselado de los engranes, puede implementarse el proceso RGC (Radial Gear Chamfering) en la HLC 150 H. Un cortador de forma interactúa con ambos flancos del diente mediante fresado cicloidal continuo, generando biseles definidos en el perfil del engrane. Esto protege el engrane contra astillamientos y daños en los bordes durante la manipulación y operación posterior. Integrar este paso en el mecanizado completo aumenta el valor agregado por fijación.

Además, la máquina ofrece posibilidades para operaciones de torneado menores. En el pasado, se han implementado soluciones donde se montaron insertos intercambiables en el cabezal de fresado o en herramientas auxiliares para realizar tareas adicionales como moleteado o ligeros repasos. Esta flexibilidad permite fabricar variantes de piezas con requisitos ampliados en una sola máquina.

Integración de procesos como clave para la rentabilidad

La fabricación de engranes planetarios escalonados para sistemas de transmisión eléctrica requiere una comprensión profunda de las interacciones entre la geometría de la pieza, los requisitos de tolerancia y los procesos de fabricación disponibles. La combinación estratégica de power skiving y fresado por generación en una sola fijación representa una solución eficiente tanto técnica como económicamente.

Con máquinas como la HLC 150 H de EMAG, diseñadas específicamente para esta combinación de procesos, es posible implementar estas estrategias en la práctica. La disponibilidad de accionamientos directos, herramientas auxiliares controladas por CNC y soluciones de automatización flexibles permite una producción en serie rentable con alta seguridad de proceso.