EMAG ha presentado recientemente el torno universal CNC USC 850 – una máquina de torneado precisa y potente para piezas grandes. En la siguiente entrevista, Bernd Scheschy, Ventas Técnicas de la Unidad de Negocios de Torneado, explica las características técnicas de esta máquina.

Señor Scheschy, la EMAG USC 850 ha sido anunciada como una nueva máquina de torno universal CNC. ¿Qué distingue a esta máquina y para qué áreas de aplicación fue desarrollada?

La USC 850 es un torno universal diseñada específicamente para el mecanizado preciso y eficiente de piezas grandes. Estamos hablando de una máquina que destaca por su construcción robusta, tecnología de control CNC de última generación y excelente precisión de mecanizado. Concretamente, esto significa que, con un diámetro máximo de torneado de 600 mm y una longitud de torneado de 1,850 mm, la USC 850 ofrece una flexibilidad de mecanizado excepcional. Incluso las piezas con un peso de hasta 3,000 kg pueden ser sujetadas y mecanizadas de manera segura con la ayuda del contrapunto. La precisión de fabricación se encuentra dentro del rango de tolerancia IT6, cumpliendo así con los más altos estándares de exactitud dimensional y calidad de superficie. La máquina fue desarrollada principalmente para usuarios en sectores exigentes: proveedores de automóviles, aeroespacial o ingeniería mecánica general, en todos aquellos lugares donde se necesitan fabricar piezas de precisión grandes y rotacionalmente simétricas de manera económica. En resumen, la USC 850 combina alta precisión y productividad en el mecanizado de piezas grandes.

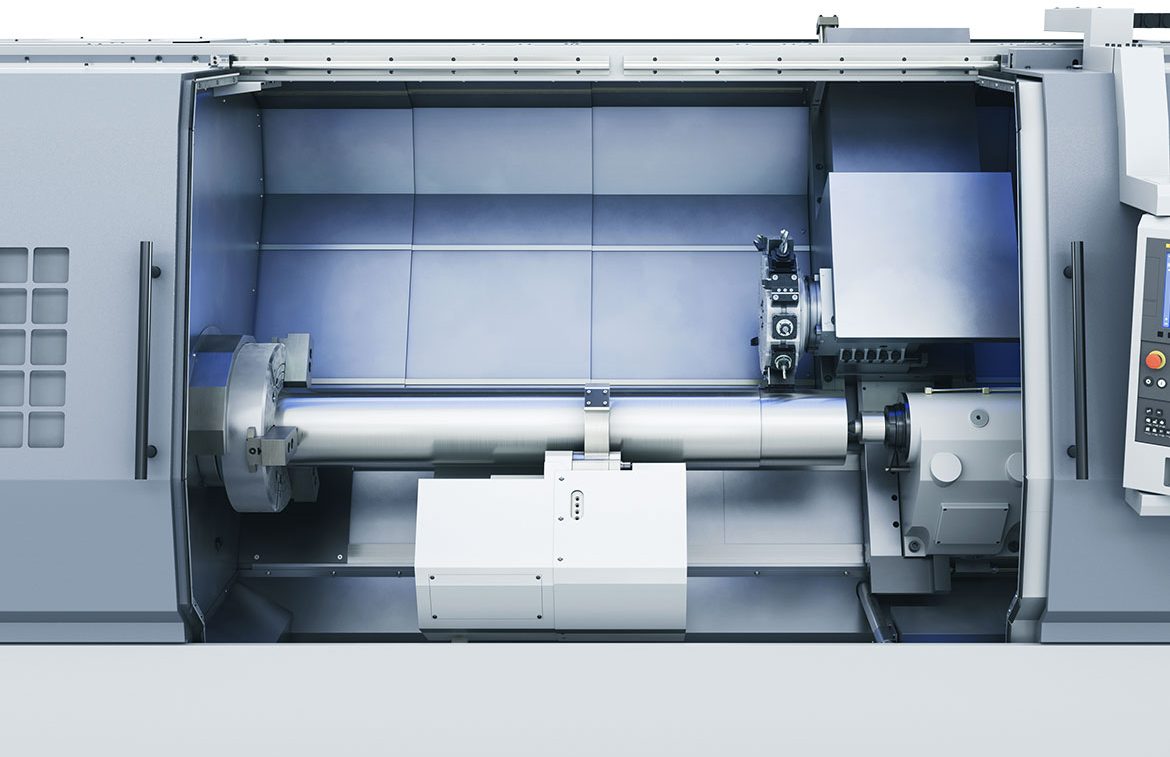

Vista exterior del torno universal USC 850 con carcasa cerrada, panel de control CNC y estructura de máquina estable para tareas de mecanizado exigentes.

¿Puede contarnos algo sobre la construcción de la máquina USC 850? ¿Cómo asegura la construcción que incluso las piezas de trabajo muy grandes se puedan procesar con precisión?

Un aspecto central de la USC 850 es su construcción especialmente estable. La base de la maquina está diseñada con una inclinación de 60°. Este diseño inclinado de la bancada, junto con la sólida subestructura, garantiza una rigidez estática y dinámica excepcionalmente alta y una óptima amortiguación de vibraciones. De este modo se minimizan las vibraciones durante el mecanizado, lo que es muy importante para mantener una alta calidad de fabricación. Además, utilizamos hierro fundido de alta calidad: La bancada, el carro y las demás partes de soporte son de hierro fundido gris sometido a un doble recocido para aliviar tensiones. El doble recocido para aliviar tensiones del hierro fundido gris elimina prácticamente las deformaciones relacionadas con el material, de modo que la máquina también trabaja con precisión a largo plazo. Otro punto importante son las guías: En lugar de guías de rodillos, se utilizan guías planas endurecidas con grandes superficies de apoyo. Estas guías planas conducen los ejes con precisión y casi sin desgaste, incluso con cargas elevadas. El resultado global es un cuerpo con base rígido y una amortiguación robusta. Para el usuario, esto significa que la máquina se mantiene estable incluso con piezas de trabajo pesadas y cortes exigentes, y garantiza la máxima precisión.

Palabra clave: husillo principal – ¿qué características tiene el husillo de la USC 850 y qué significa esto para el rendimiento de corte?

El husillo principal es otro factor decisivo para el rendimiento de la USC 850. Hemos instalado una unidad de husillo de alto rendimiento que marca la pauta tanto en términos de rendimiento como de precisión. En concreto, el husillo ofrece una potencia continua de 30 kW, e incluso puede ofrecer 37 kW durante periodos cortos (30 minutos). Esto permite mecanizar eficientemente incluso materiales difíciles de cortar. El husillo se acciona mediante una transmisión por correa de dos etapas. Esto significa que hay dos rangos de velocidad: una marcha baja de 10 a 850 min-¹ y una marcha alta de 30 a 1.500 min-¹. Esto proporciona un par muy alto en el rango bajo, mientras que en el rango alto se puede alcanzar la velocidad requerida para diámetros más pequeños – en general, una adaptación óptima a diferentes tareas de mecanizado. También es importante el soporte del husillo: utilizamos una combinación de rodamientos de bolas de contacto angular de precisión y rodamientos de rodillos cilíndricos de doble fila. Esta combinación de rodamientos proporciona una excelente rigidez al husillo y asegura un funcionamiento preciso incluso bajo la máxima carga. Toda la unidad del husillo se monta con el mayor cuidado, se equilibra finamente y se somete a un proceso de rodaje optimizado – el resultado son precisiones de concentricidad en el rango de micrómetros. En la práctica, esto significa que la pieza de trabajo corre con un mínimo de oscilación en el husillo, lo cual es crucial para la precisión, por ejemplo, de casquillos de precisión o rodamientos. También es digno de mencionar el gran paso del husillo de 135 mm. Esto permite sujetar materiales de barra largos a través del husillo. En resumen: el husillo principal de la USC 850 ofrece alta potencia en dos rangos de velocidad y garantiza la máxima precisión de funcionamiento – un requisito fundamental para el mecanizado eficiente de piezas grandes.

El nombre de torno universal ya indica opciones de mecanizado flexibles. ¿Qué papel desempeña la torreta de herramientas en la USC 850 y qué mecanizados adicionales son posibles con ella?

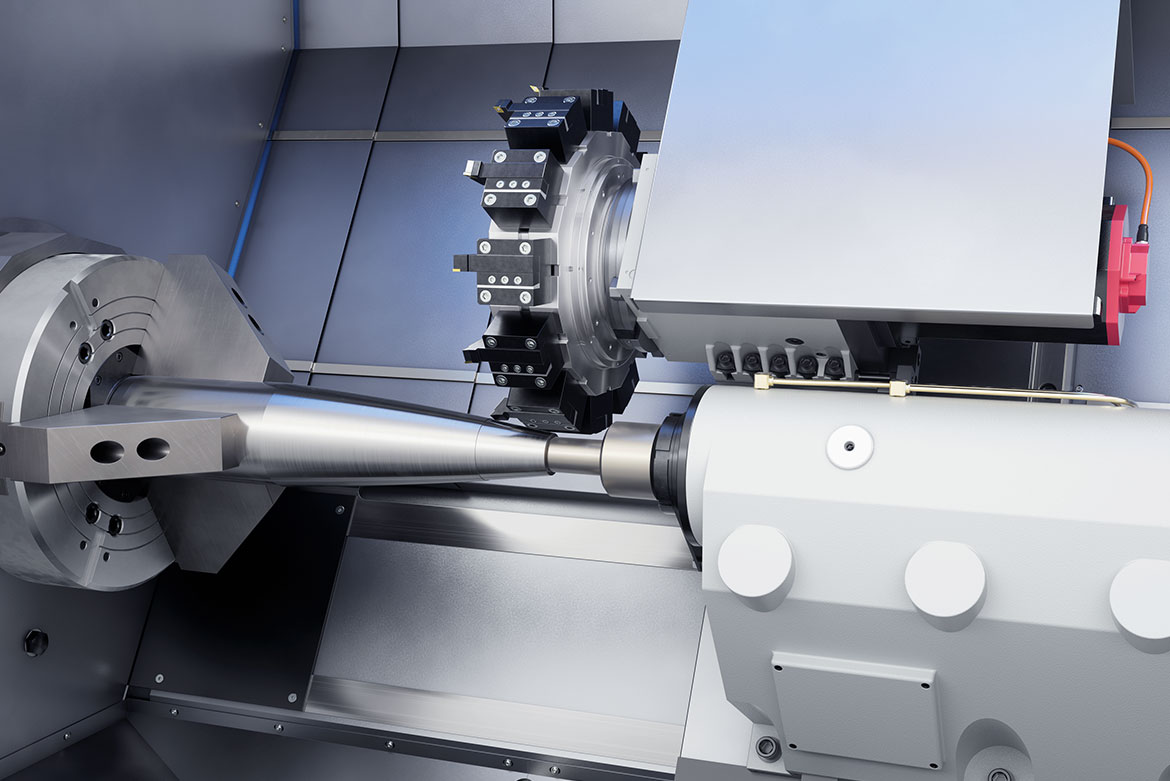

La torreta de herramientas es, en efecto, la clave de la flexibilidad de la USC 850. Aquí utilizamos una torreta BMT65 con doce estaciones. Esto significa que puede alojar hasta 12 herramientas y que todas las estaciones están diseñadas para herramientas accionadas. Las herramientas accionadas, es decir, las herramientas de fresado o perforado de la torreta alcanzan velocidades de hasta 3.000 min-¹ y son alimentadas por su propio accionamiento con 3,7 kW (brevemente 5,5 kW) de potencia. De este modo, además de las operaciones de torneado, es posible realizar en una sola configuración diversas operaciones de fresado y perforado. Por ejemplo, se pueden mecanizar taladros transversales, ranuras, resaltes frontales o roscas directamente en el torno sin tener que sujetar la pieza de trabajo en una fresadora. Los portaherramientas de la torreta tienen unas dimensiones muy generosas: Podemos utilizar herramientas de torneado con una sección de vástago de hasta 25×25 mm y barras de perforación o herramientas de perforación de hasta Ø 50 mm. Esto cubre un amplio espectro de herramientas de mecanizado. Cabe destacar el suministro interno de refrigerante a través de la torreta. El refrigerante llega directamente al filo de corte a través de la torreta y la herramienta. Esto garantiza una refrigeración específica directamente en el filo de corte y mejora significativamente tanto la vida útil de las herramientas como la calidad de la superficie de las piezas de trabajo. Además, la torreta es extremadamente robusta y tiene una indexación precisa. Incluso es posible realizar operaciones pesadas de mecanizado de desbaste y acabado con gran precisión dimensional. Un sistema de sujeción hidráulico mantiene la torreta firmemente en su posición durante el mecanizado, incluso con grandes fuerzas de corte. No hay que olvidarlo: La USC 850 dispone de un eje C en el husillo, que permite un posicionamiento sensible de las piezas de trabajo. El eje C está controlado por CNC y permite una alineación precisa de la pieza de trabajo para trabajos de fresado y perforado: alcanza una precisión de posicionamiento de unos 0,0175°. Por ejemplo, se pueden posicionar superficies o taladros con gran precisión angular en la circunferencia de una pieza de trabajo. En resumen, la torreta de herramientas en combinación con el eje C permite un mecanizado completo: tornear, perforar, fresar… todo en una sola máquina y en una sola configuración. De este modo, se ahorra tiempo de preparación, se evitan las imprecisiones de posicionamiento provocadas por los procesos de reapriete y se aumenta considerablemente la precisión y la rentabilidad del proceso.

Las piezas de trabajo grandes y largas plantean exigencias especiales de sujeción y estabilidad durante el mecanizado. ¿Qué características ofrece la USC 850 para el mecanizado de precisión de piezas de trabajo muy largas o de paredes finas?

En el caso de las piezas de trabajo, especialmente si son largas y de paredes relativamente finas, la máquina debe garantizar un apoyo estable para evitar vibraciones o deformaciones. La USC 850 está perfectamente equipada para ello. En primer lugar, dispone de un robusto contrapunto hidráulico. Este contrapunto se utiliza para apoyar el extremo libre de piezas de trabajo largas. La pinola tiene un diámetro de 150 mm y un recorrido de 150 mm. La pinola contiene un cono de centrado MK6 en el que se puede colocar un centro de centrado o un punzón central giratorio para centrar la pieza de trabajo con precisión. La caña del contrapunto se posiciona y sujeta hidráulicamente y puede desplazarse mediante un programa CNC o manualmente con un pedal. La máquina también puede equiparse con una luneta hidráulica, especialmente para piezas de trabajo muy largas o de paredes finas. Los descansos estables se fijan a la maquina base y suelen apoyar la pieza de trabajo en el centro o en un punto adecuado del diámetro. Nuestros descansos estables cubren rangos de sujeción de Ø 30 mm a 245 mm.

Área de trabajo de la USC 850 con robusta bancada inclinada 60°, torreta de herramientas BMT65 y contrapunto hidráulico para piezas de trabajo grandes.

¿Puede darnos un ejemplo de una pieza de trabajo típica para la que la USC 850 sea especialmente adecuada?

Una pieza de trabajo muy solicitada actualmente son los casquillos de 155 mm de diámetro. Para ello hemos desarrollado procesos y tecnologías de mecanizado especiales, tanto para el mecanizado externo como para el interno. Un casquillo de artillería de 155 mm suele ser una pieza de trabajo cilíndrica, relativamente larga y con un grosor de pared comparativamente delgado. Sin soporte, un casquillo de este tipo podría vibrar bajo la presión de la herramienta o doblarse ligeramente, lo que afectaría la precisión dimensional. Sin embargo, utilizando el contrapunto en combinación con la luneta, la pieza se sujeta firmemente en ambos extremos (y en el centro si es necesario). Las vibraciones se suprimen y la forma permanece estable. Esto permite tornear, perforar y, en caso necesario, fresar con precisión constante en toda la longitud del casquillo, sin correr el riesgo de que se produzcan, por ejemplo, ovalidades o desviaciones del grosor de la pared. En la práctica, se ha demostrado que la USC 850 despliega todo su potencial en tareas como estas: Los casquillos largos de proyectiles o piezas similares pueden ser procesados con alta precisión en una o dos sujeciones. Por cierto, las fuerzas de sujeción hidráulicas de la luneta son ajustables con precisión y se muestran digitalmente, de modo que se puede controlar la presión de apriete en todo momento, lo cual es importante para sujetar firmemente la pieza de trabajo sin deformarla.

Área de trabajo del torno universal USC 850 con un casquillo de artillería de 155 mm sujeto, soportado por un contrapunto hidráulico, para un mecanizado de precisión sin vibraciones.

Una palabra sobre el control y la operación: ¿Qué sistema de control CNC se utiliza en la USC 850 y qué ventajas ofrece al usuario?

Para el sistema de control, confiamos en un sistema probado de FANUC. En concreto, la USC 850 está equipada con el control CNC 0i-TF de FANUC. Este control ofrece todas las funciones necesarias para el complejo mecanizado multi eje que requiere esta máquina. Para el operador, esto significa que tiene ante sí un sistema CNC potente y al mismo tiempo familiar, que permite una programación sencilla y un control de secuencias confiable. La serie 0i de FANUC se utiliza en muchos talleres de todo el mundo, lo que habla en favor de su fiabilidad y también significa que los operadores apenas necesitan tiempo de capacitación, una ventaja en la práctica. Otro aspecto importante es la durabilidad de los componentes electrónicos. Hemos alojado toda la electrónica en un gabinete eléctrico climatizado con protección IP54. De esta manera, las fluctuaciones de temperatura, el polvo o la neblina de aceite no pueden dañar la electrónica de control. Incluso en entornos de producción difíciles, los componentes eléctricos funcionan a una temperatura constante y están protegidos de la suciedad, lo que aumenta significativamente la seguridad operativa. Desde el punto de vista del operador, el sistema de control también ofrece, además de la programación mediante G-Code, características cómodas como ciclos para operaciones de torneado y fresado, soporte gráfico y similares. Nos hemos asegurado de que los procesos diarios puedan llevarse a cabo de manera eficiente.