Los requisitos de los tornos CNC están claramente definidos: máxima seguridad de proceso, alta precisión de mecanizado, opciones de aplicación flexibles y fácil integración en líneas de producción automatizadas. Un concepto de máquina bien pensado, es especialmente importante para piezas de trabajo que requieren mecanizado por ambos lados, así como fresado o perforaciones adicionales. La HSC 1 de EMAG tiene en cuenta precisamente estos aspectos. En esta entrevista, Peter Gröner, gerente de producto de la Unidad de Negocio de torneado de EMAG, explica las características técnicas, las áreas de aplicación y las consideraciones de diseño que hay detrás de esta máquina.

Señor Gröner, ¿cuál fue el objetivo del torno HSC 1?

Queríamos desarrollar un torno CNC compacto pero potente, ideal para procesos de mecanizado en dos etapas, es decir, OP 10 y OP 20 y que permitiera el mecanizado fuera de serie. El objetivo era cubrir todos los requisitos clave del torneado moderno: alta precisión de mecanizado, mecanizado estable, tiempos de preparación cortos y buena capacidad de automatización. La máquina debía ser apta tanto para la producción media como en serie, sin comprometer la calidad de las piezas ni la disponibilidad del sistema.

¿Qué es lo que distingue técnicamente el concepto de máquina?

En el centro se encuentra una base de diseño robusto fabricada en hierro fundido de alta calidad, diseñada para ofrecer estabilidad térmica y baja vibración.

La HSC 1 está equipada con un husillo principal y un contra husillo. Ambos husillos disponen de un eje C que permite realizar operaciones de fresado y taladrado sincronizadas con la rotación. El diámetro interior del husillo (50 mm) garantiza un mecanizado eficiente de las piezas de trabajo fabricadas a partir de barras. Las piezas de trabajo más grandes pueden cargarse manualmente.

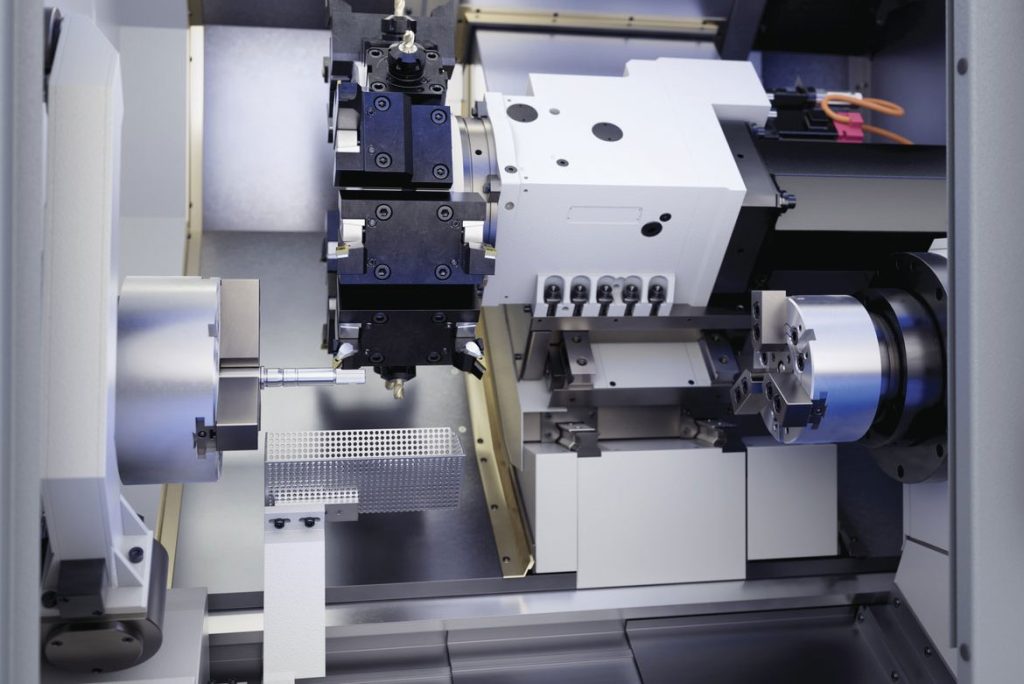

Área de trabajo de la HSC 1 con husillo principal y contra husillo. La transferencia de piezas entre los husillos permite la fabricación continua de OP 10 / OP 20.

¿Cómo está estructurada la máquina?

La máquina tiene tres ejes lineales (X, Y y Z) y un eje C en el husillo principal y en el contra husillo. El eje X se desplaza 198 mm, el eje Y = ±50 mm y el eje Z = 570 mm. El eje Y es lineal, lo que permite mecanizar contornos excéntricos, ranuras, taladros transversales o superficies planas con alta precisión. Todos los ejes se desplazan sobre guías lineales precargadas con husillos de bolas (Ø 32 mm). Velocidades rápidas son de hasta 20 m/min en X y Z y de 10 m/min en Y.

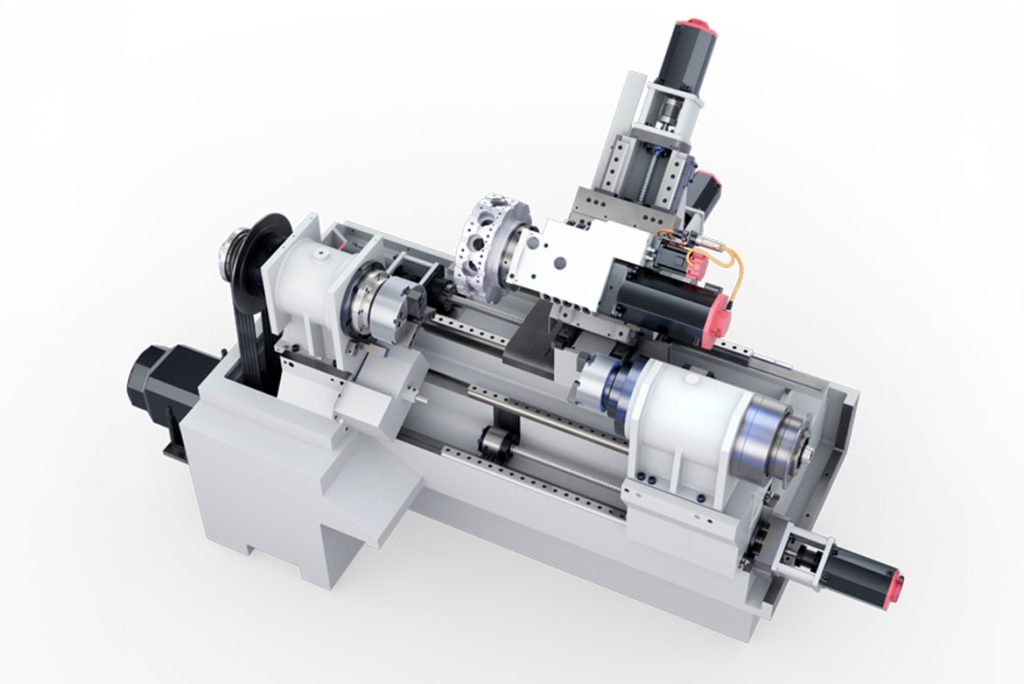

Diseño de la HSC 1 con tres ejes lineales (X, Y, Z) y un eje C en el husillo principal y en el contra husillo. El eje Y con un recorrido de ±50 mm amplía el espectro de mecanizado para incluir operaciones de fresado y taladrado descentrado.

¿Qué ofrece la tecnología de husillos?

El husillo principal tiene una nariz A2-6 con un diámetro interior de 63 mm, adecuado para alimentar barras de hasta 50 mm. Alcanza una velocidad de 4000 min-¹ y se acciona mediante un motor de 11 kW (S6, 30 min) o 9 kW de potencia continua.

El contra husillo, también con una verlocidad de 4000 min-¹- tiene una brida de Ø 110 mm y ofrece 7,5 kW en operación de corta duración (5,5 kW en continuo). Ambos husillos trabajan de forma independiente, permitiendo procesos paralelos: mientras el contra husillo termina una pieza, el principal ya puede cargar la siguiente. Las piezas pueden transferirse entre husillos para mecanizar el reverso.

¿Y la tecnología de las herramientas?

La HSC 1 está equipada de serie con una torreta servoaccionada de 12 estaciones tipo BMT-55. Todas las estaciones pueden equiparse con herramientas motorizadas. Éstas proporcionan hasta 4,5 kW a 5000 min-¹ y 18 Nm de par, suficiente para las operaciones típicas de taladrado transversal, fresado de ranuras, fresado de roscas o ligeras operaciones de planeado. Opcionalmente, se puede elegir una torreta de 16 estaciones (VDI-30 o BMT-45), lo que permite más herramientas o herramientas gemelas, reduciendo tiempos de preparación.

¿Qué papel desempeña la automatización?

El concepto de máquina es totalmente automatizable. La HSC 1 puede combinarse con un cargador de barras. Dispone de un recolector de piezas que expulsa la pieza de trabajo de la zona de trabajo después de la separación. Las virutas se retiran mediante un transportador integrado. Opcionalmente: puertas automáticas, limpieza del chuck con aire (Chuck Air Blast), e interfaces para robots. Esto permite operación sin supervisión, incluso en turnos.

Torno HSC 1 con cargador de barras y transportador de virutas para mecanizado automatizado.

¿Cómo se garantiza la facilidad de operación y mantenimiento?

Garantizamos una fácil accesibilidad: el panel de control es lateral y puede girarse 90°, y el interior es fácilmente visible gracias a las grandes puertas y a la iluminación LED. También tenemos una puerta de servicio para el contra husillo, un sistema de refrigeración extraíble y lubricación centralizada. La vida útil de la herramienta se supervisa a través del sistema de control: el sistema Fanuc proporciona diagnósticos confiables. En general, está diseñada para alta disponibilidad con bajo mantenimiento.

¿Para qué aplicaciones cree que se utiliza normalmente la HSC 1?

La gama de componentes abarca desde ejes y piezas de transmisión hasta carcasas hidráulicas, bujes, bridas y componentes para los sectores de la tecnología médica y la energía. La máquina es especialmente útil para piezas que deban mecanizarse por ambos lados y operaciones de fresado. La combinación de contra husillo, eje Y y herramientas motorizadas cubre una amplia gama de aplicaciones, especialmente para piezas torneadas pequeñas y medianas con geometrías complejas.