12/02/2019 - Oliver Hagenlocher - Press

EMAG의 생산 시스템: 총체적 생산 시스템을 이용한 경량 회전자 축 제조

많은 연구 보고에 따르면 E-모빌리티 시장의 급속한 성장이 예상됩니다. 최근의 매출 추세도 이러한 변화를 잘 나타내고 있습니다. 독일 자동차관리센터(Center of Automotive Management)에 따르면 지난해 중국과 미국 시장의 전기 자동차 매출이 크게 증가했습니다. 독일의 경우에는 이보다 낮은 수준이지만 시장 점유율이 배로 늘었습니다. 이러한 추세에서 기계제조 회사의 역할이 더욱 중요해지고 있습니다. 기계제조 회사는 전기 구동장치의 핵심 구성요소를 안전하고 정밀하게 대량 생산할 수 있는 생산 기술을 개발해야 합니다. 회전자 축도 이러한 구성요소 중 하나입니다. 이 회전자 축은 전기모터의 높은 토크를 안정적으로 정확하게 전달해야 합니다. 또한, 전기 자동차의 주행 가능 거리 향상을 위해 회전자 적층 코어와 축의 조합이 가능한 한 가벼워야 합니다. 하지만 어떻게 하면 이 복잡한 회전자 축을 효율적으로 생산할 수 있을까요? 이를 위해 EMAG의 엔지니어들은 구성품의 지오메트리와 생산 플랜 그리고 자동 생산 시스템과 고객의 개별 머신에 완벽하게 적용할 수 있는 다양한 솔루션을 개발하고 있습니다.

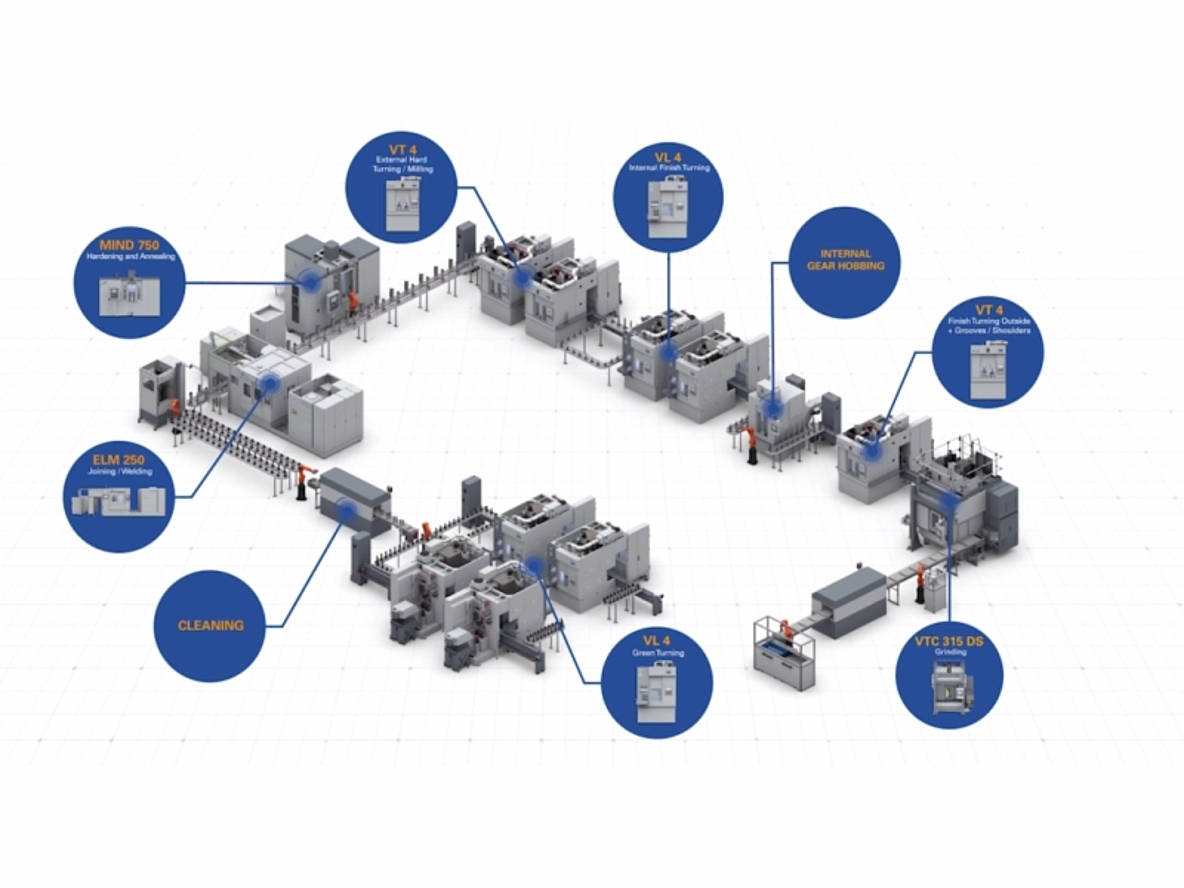

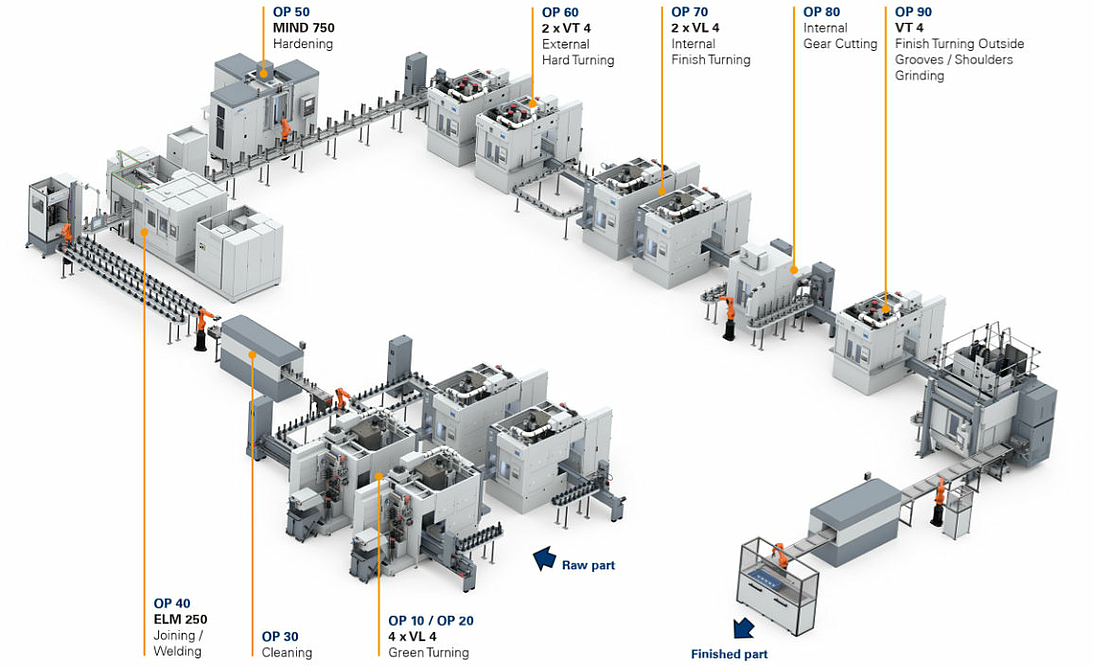

경량 제작은 수십 년 전부터 자동차 제조의 핵심 과제 중 하나입니다. 승용차의 연료 소비량을 줄이기 위해 기어 휠에서 구동축 및 다양한 하우징에 이르기까지 모든 컴포넌트가 더 가볍고 작게 제작되고 있습니다. 전기 자동차의 경우에는 배터리 충전 없이 더 긴 거리를 주행할 수 있도록 해야 하므로 경량화가 더욱 중요해졌습니다. 이에 따라 전기 자동차의 ‘주행 가능 거리’ 향상은 개발의 핵심 과제로 인식되고 있습니다. 이러한 관점에서 비교적 큰 회전자 적층 코어가 적용된 무겁고 육중한 전기모터 샤프트는 더 이상 적합하지 않습니다. EMAG은 회전자 축을 더 가볍게(전기모터 경량화에 기여) 대량으로 생산할 수 있는 솔루션을 제공합니다. 총체적 생산 시스템 전문가들은 속이 빈 가벼운 축을 연속적으로 가공할 수 있도록 소프트 가공, 경화, 하드 가공 공정을 하나의 라인으로 구성했습니다. “전체적으로 이러한 구성품 생산은 EMAG이 이상적으로 잘 해낼 수 있는 과제입니다."라고 EMAG 테크니컬 애플리케이션 관리자인 울리히 하이어만(Ulrich Heiermann)은 말합니다. “당사는 선삭, 드릴링 및 밀링에서 경화 및 연삭에 이르기까지 필요한 애플리케이션 노하우를 지니고 있습니다. 또한, 수십 년 전부터 관련 자동화 시스템을 개발하고 있습니다. 이에 따라 전체 라인 및 프로세스 개발이 원스탑 방식으로 이루어집니다. 또한, 당사는 선삭 또는 연삭과 같은 핵심 부분 공정을 위한 고객 맞춤형 솔루션도 제공합니다. 이 솔루션을 적용하면 예를 들어, 수동 작업도 가능하며 나중에 개별 머신을 설치하여 완전한 자동 라인을 구성할 수도 있습니다. 이 두 경우 모두 유연한 모듈 솔루션이 적용됩니다. 다양한 기술 모듈을 이용해 맞춤형 머신을 구성합니다. 어떠한 요건에도 부응할 수 있도록 준비하고 있습니다."

조립형 샤프트의 장점

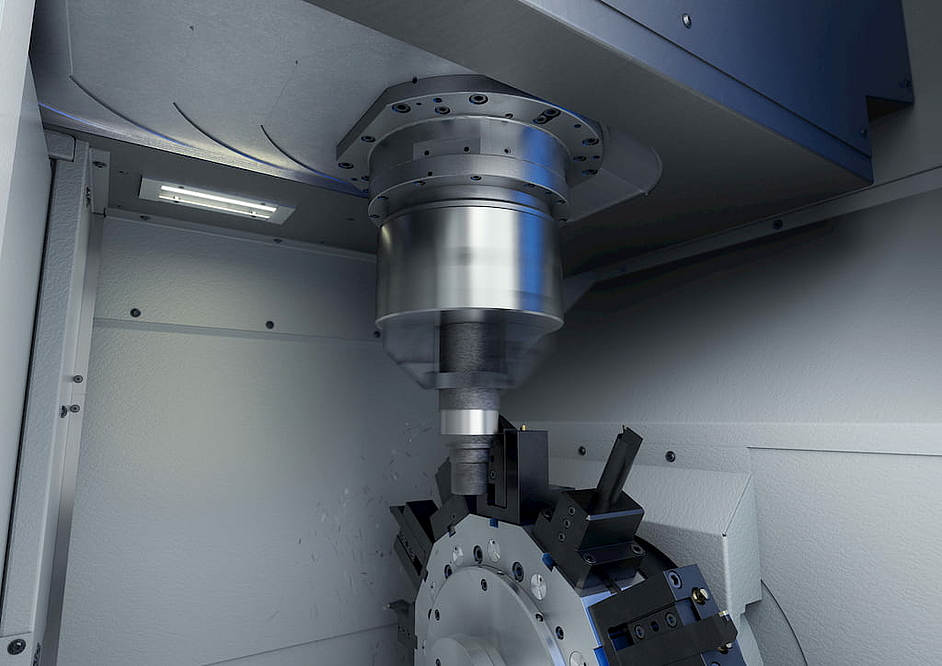

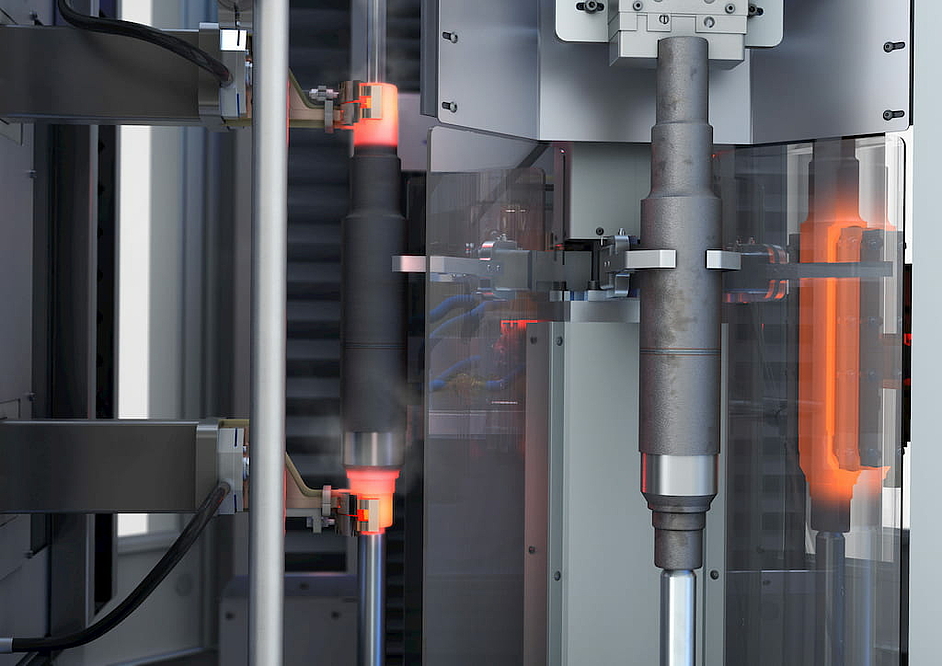

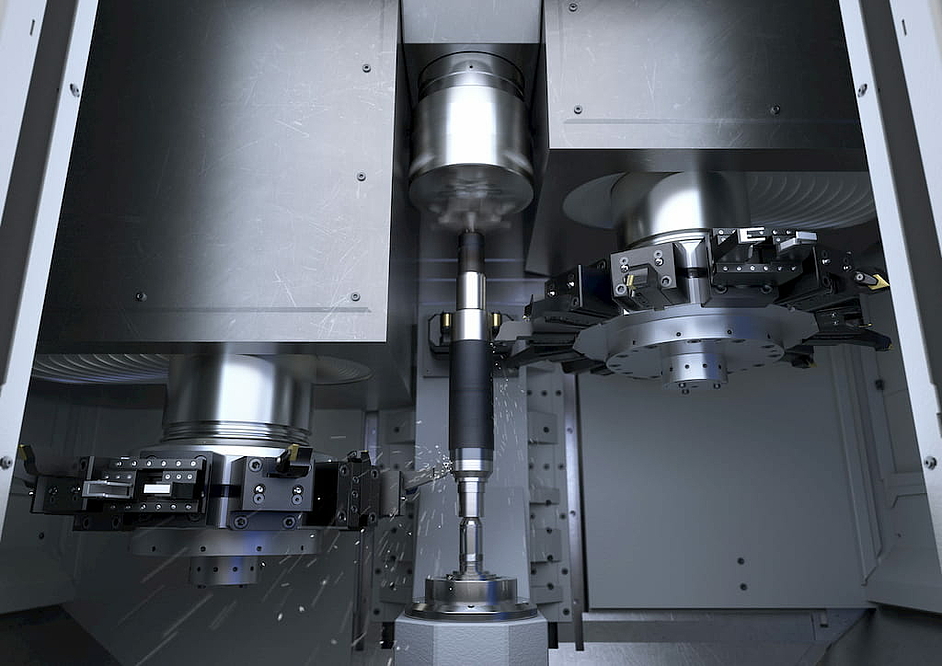

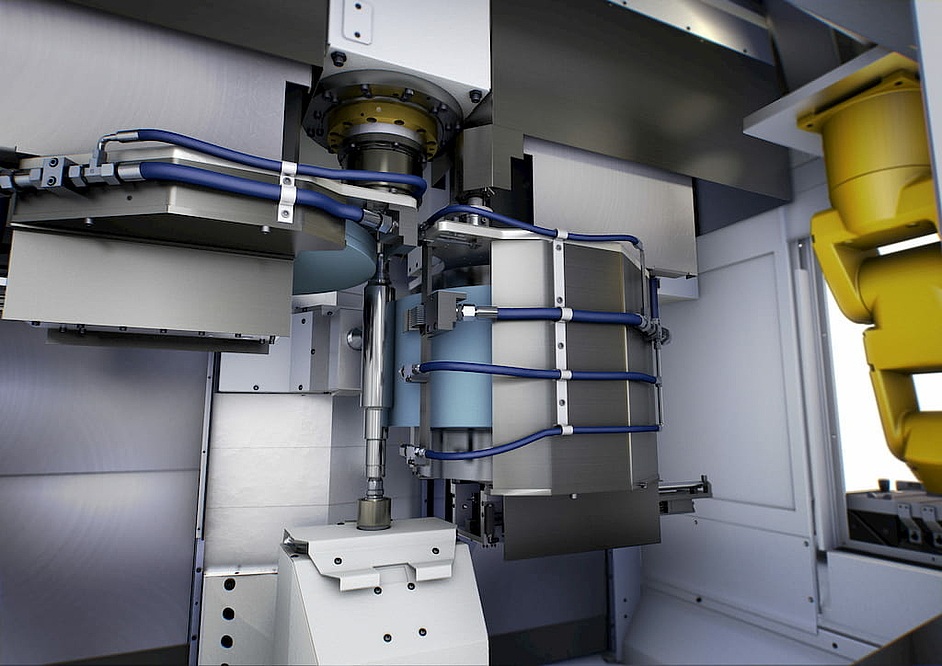

최근 ‘조립형’ 회전자 축은 유연한 방식의 좋은 예가 되고 있습니다. EMAG은 주문에 따라 소프트 가공, 레이저 용접, 경화, 하드 가공 공정이 포함된 다단계 생산 시스템을 개발합니다. 또한, 샤프트는 서로 다른 두 개의 엔드 피스로 구성된 공정 동안 조립됩니다. 기본 원리는 조립형 캠 샤프트를 통해 알려진 것과 같은 원리입니다. 따라서 공정을 짧게 하거나 병렬 부분 공정으로 분할할 수 있습니다. 또한, 이 방식에서는 개발자가 더 자유롭게 구성품을 개발할 수 있습니다. 이 샤프트의 최종 단계는 EMAG 시스템 내에서 완벽하게 처리됩니다. 처음 두 공정(10 및 20)에서는 서로 다른 두 미가공 부품의 내부 및 외부가 가공됩니다. 이 과정에서 속이 빈 내부 지오메트리가 형성됩니다. 여기에는 EMAG의 VL 4 타입 픽업 머신 네 대가 사용됩니다. 세척 과정(OP 30) 후에는 각 엔드 피스가 EMAG의 ELC 250에서 레이저 용접을 통해 매우 빠르고 안전하게 접합됩니다(OP 40). 정확하게 계량 및 집중된 레이저 빔의 에너지를 이용해 빠르게 용접되며, 용접된 부품의 변형이 최소화됩니다. 이어서 EMAG eldec의 MIND 750 유도 경화기에서 베어링 시트가 매우 빠르고 정확하게 경화됩니다(OP 50). 샤프트 하드 가공은 EMAG 픽업 머신 VT 4-4에서의 외부 선삭(OP 60) 및 모듈식 VL 시리즈에서의 내부 선삭(OP 70)과 함께 시작됩니다. OP 80 및 90에서는 샤프트가 톱니 모양이 되고 다양한 숄더 부분이 외부에서 마무리됩니다. 적은 공차 및 높은 표면 품질이 요구되는 최종 가공의 경우에는 VTC 시리즈의 수직 샤프트 연삭기에서 최종 연삭 공정이 이루어집니다(OP 100).

이후 샤프트는 해당 적층 코어와 접합할 수 있도록 준비됩니다. 머신 간 이송이 실행되는 자동화 시스템의 경우에는 EMAG이 고객의 요구에 맞게 조정합니다. 예를 들어, 라인 포털, 스택 셀, 축적 컨베이어 벨트 또는 EMAG의 고유의 TrackMotion 시스템이 사용됩니다. 어떠한 경우든 인터페이스가 최적화된 머신의 통일성과 고객을 위한 전체 시스템을 이용한 토탈 솔루션의 이점을 누릴 수 있으며, EMAG은 이에 필요한 기획, 진행 및 서비스를 지원합니다. 또한, EMAG 고유의 픽업 기술은 신속한 공정 진행을 보장합니다. 샤프트(또는 처음의 두 개별 부품)는 이동 가능한 공작물 스핀들을 통해 작업 공간 안팎으로 이송됩니다. 이어서 절삭 속도가 빠르고 칩이 이상적으로 배출되는 수직 선삭 및 밀링 가공이 실행됩니다.

빠른 원스탑 솔루션

완성된 회전자 축이 약 45초마다 하나씩 라인을 빠져나갑니다. 머신이 정지하는 불필요한 유휴 시간이 최소한으로 감소됩니다. “이러한 생산 공정의 품질은 이미 초기 컨셉트 단계에서 결정됩니다. 이를 위해 EMAG은 다양한 공구 애플리케이션, 다기능 공작 기계 컨셉트, 제어 및 연결 등에 관한 다양한 지식을 응용합니다. 중점은 고객이 요구하는 품질의 부품을 최적의 시간 내에 생산할 수 있도록 하는 데 있습니다. 높은 생산성을 위해 총체적 라인에서 생산할 것인지 또는 예를 들어, 소량 생산 시 수동 개별 솔루션을 적용하여 유연성을 높일 것인지는 고객이 최종적으로 결정합니다."라고 울리히 하이어만(Ulrich Heiermann)은 말합니다.

More information about Assembled Rotor Shafts for Weight-Optimized Electric Motors you will find here...

이미지

다운로드

담당자