22/07/2021 - Oliver Hagenlocher - Press

Analisi dei dati più frequenti per il rilevamento delle anomalie: un processo di recente sviluppo per la valutazione durante il processo di lavorazione:“rilevamento anomalie in process”

Le condizioni di produzione di molte aziende fornitrici cambiano continuamente: da una parte i componenti automotive diventano sempre più complessi, dall’altra aumentano in modo estremamente rapido i requisiti dei produttori OEM relativamente a precisione di misurazione e tolleranze. Viene richiesta una tolleranza di errore zero. Come è possibile mettere d’accordo tutti? EMAG ha trovato la risposta a questa domanda con una soluzione attuale dell’industria 4.0. Con questa i costruttori di macchinari utilizzano funzioni speciali del controllore delle macchine per rilevare continuamente i valori di misura in process, analizzarli direttamente con il modulo IoT “EDNA” e rilevare le eventuali anomalie. Quali prospettive offre questo approccio innovativo dell’industria 4.0?

Immagini

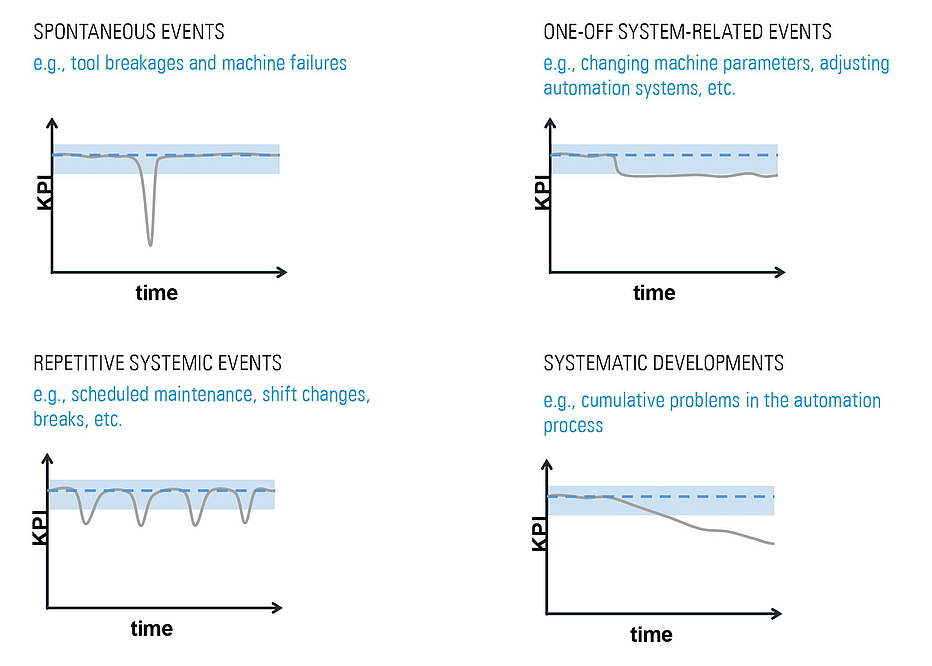

Sotto molti aspetti la produzione industriale è una questione di micrometri e millisecondi volta a ottimizzare costantemente al meglio ogni processo. Le anomalie devono essere rilevate ancora durante la lavorazione per adottare misure correttive immediate.

IoT-Core analizza i dati di misura

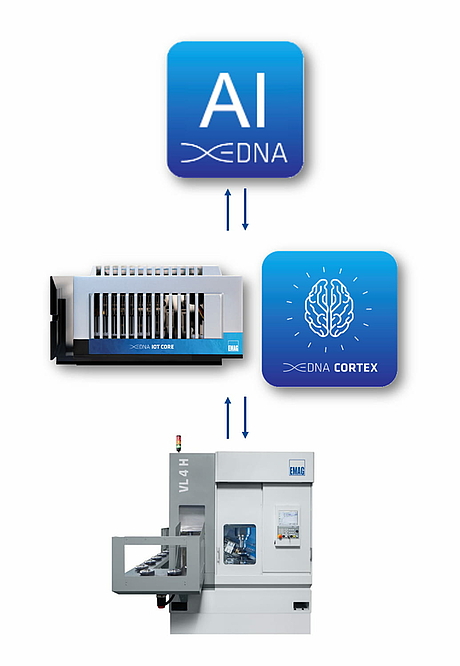

Oltre alla costruzione di macchinari, EMAG si occupa continuamente anche della digitalizzazione della propria tecnologia produttiva. Il grande volume dei dati dei sensori e dei dati produttivi e di esercizio generato da ogni macchina utensile in funzione viene utilizzato in maniera completa per ottenere processi ancora più stabili e produttivi. I dati rilevati vengono confrontati con i valori nominali per rilevare in maniera affidabile le anomalie di processo. Il punto di partenza per poter realizzare tutto questo è la nuova soluzione IoT completa EDNA per il collegamento in rete, l’uso e l’analisi delle macchine. Sostanzialmente è composta da un potente PC industriale, EDNA IoT Core, che registra i dati, li aggrega e li analizza. L’impiego di EDNA IoT Core può essere scalato in maniera flessibile: solo localmente in una macchina stand-alone, integrato in una soluzione edge (ovvero una rete/cloud intraaziendale) o interconnesso con il cloud. Al contempo questa soluzione presenta una architettura software ampiamente modulare, ad esempio è possibile implementare ulteriori protocolli, integrazioni dati con i sistemi dei clienti, script di analisi di diverso tipo e molto altro ancora.

Risposte tempestive

Basandosi sui dati registrati e analizzati, gli specialisti di EMAG possono riscontrare le anomalie sporadiche nei parametri monitorati già dalle prime fasi. EDNA IoT-Core rileva un possibile scostamento nel momento in cui si verifica l’anomalia, analizza i dati entro pochi secondi e, considerando la fase della lavorazione in corso,- decide se interrompere l’intero processo produttivo o espellere il componente lavorato. “Ovviamente per il riconoscimento intelligente delle anomalie è necessario prima di tutto un processo di apprendimento. Non tutti gli scostamenti nel processo produttivo significano necessariamente pezzi di scarto. Se ad esempio si verifica uno scostamento in fase di sgrossatura che però viene compensato in fase di finitura, questa anomalia non incide sulla qualità del componente,” dichiara Rainer Seitz, responsabile dello sviluppo software e IoT presso EMAG. Al contrario, per l’utilizzatore significa che se si verifica una anomalia che non può più essere corretta, il componente non viene più lavorato (inutilmente) fino alla fine. Il componente difettoso non fa quindi più parte della catena di creazione del valore: in caso di grandi quantitativi di produzione ciò si traduce in un vantaggio non indifferente in termini di costi. Ma il vantaggio non è soltanto economico. Quando vengono lavorati componenti con requisiti di qualità elevati, il rilevamento delle anomalie può far sì che sia necessario misurare meno pezzi - con conseguente riduzione dei costi. “È possibile anche rilevare un principio di usura dei componenti della macchina, come abbiamo potuto dimostrare in un primo esempio pratico. Questo tipo di riconoscimento delle anomalie è una possibile integrazione del nostro EDNA Health Check, con il quale è possibile monitorare già adesso le condizioni di funzionamento dei componenti importanti delle macchine,” aggiunge Seitz.

Un mondo di possibilità

Quali prospettive future offre questo approccio, anche per gli altri clienti? La risposta è molteplice. EDNA IoT-Core consente di accedere a svariati dati che forniscono informazioni sullo stato della macchina. Sulla base di una “analisi nominale-effettivo” è possibile classificare tutti i valori monitorati: in caso di scostamento l’utente viene informato tempestivamente e può intervenire attivamente nel processo (ad esempio espellendo un pezzo). Inoltre è possibile collegare in cloud l’intera soluzione a EMAG, in modo che il costruttore di macchine possa supportare nel controlling e nell’analisi degli errori. L’intero processo produttivo risulta quindi sensibilmente più trasparente ed efficiente: è questo il feedback ricevuto da clienti che usano EDNA in altri casi applicativi. Gli esperti EMAG stimano un possibile return on investment già dopo circa un anno, a condizione che i dati vengano analizzati e utilizzati per le indicazioni operative. “Comunque, con EDNA abbiamo creato un tool del tutto nuovo per aumentare in maniera mirata la produttività dei nostri clienti, senza dover investire su nuove macchine perché la soluzione può essere utilizzata anche su molti modelli meno recenti” conclude Rainer Seitz. “Al contempo con questa soluzione offriamo ai clienti una solida base per la produzione intelligente del futuro.”

Referenti

Oliver Hagenlocher

Zona

Press and Communication

![[Translate to Italian (5):] EDNA Apps Industry 4.0: EDNA Apps from EMAG](https://cdn.emag.com/fileadmin/_processed_/a/7/csm_EDNA_Apps_022e50bcea.jpg)

![[Translate to Italian (5):] EDNA Apps Industry 4.0: EDNA Apps from EMAG](https://cdn.emag.com/fileadmin/_processed_/a/7/csm_EDNA_Apps_0d1925198e.jpg)