Lavorazione altamente efficiente della scatola del differenziale

La lavorazione di tornitura della complessa scatola del differenziale rappresenta una sfida crescente, a causa dell’aumento dei volumi produttivi. Anche in futuro, questo componente sarà fondamentale per tutti i tipi di propulsione. EMAG sviluppa linee di produzione con processi rapidi.

Scatola del differenziale: lavorazione rapida con EMAG

Grandi volumi produttivi, tempi di ciclo ridotti, processi privi di errori – per la produzione della scatola del differenziale valgono ovviamente gli elevati standard richiesti alla produzione automobilistica. A questo si aggiunge la forma molto complessa di questo importante elemento di collegamento all’interno del rotismo del differenziale. La sua lavorazione di tornitura è quindi altrettanto complessa e viene eseguita in parecchi sottoprocessi. Esistono inoltre numerose varianti del componente, ad esempio scatole a forma sferica o semisferica oppure scatole aperte con coperchio.

Sistema modulare in primo piano

EMAG è specializzata da diversi anni nella lavorazione di questo tipo di componente. Gli ingegneri meccanici sviluppano linee di produzione integrate sulla base delle piattaforme macchina a struttura modulare EMAG. Vengono quindi utilizzate stazioni pick-up standardizzate e sperimentate, che possono essere integrate con estrema semplicità mediante il sistema TrackMotion proprietario EMAG. In questo modo si ottiene un processo rapido e sicuro con tempi morti ridotti. Inoltre, questa linea, con i suoi centri di tornitura verticali, ha un ingombro in pianta ridotto.

Il ciclo di linea ha una durata di appena due minuti

Nel complesso vengono completate tre o quattro operazioni in una di queste linee EMAG – a seconda della versione del componente o del tipo di pezzo grezzo utilizzati. Se la fonderia o la fucina esegue preliminarmente un primo processo di sgrossatura sul componente, presso il produttore dei pezzi sono necessarie solo tre operazioni per le scatole chiuse, che comprendono operazioni di tornitura sui lati esterno e interno della scatola del differenziale e diversi processi di foratura. La linea di produzione è completata da unità di misura e posizionamento e da sistemi di pulizia. Il ciclo di linea ha una durata di circa due minuti.

Macchine EMAG VL in primo piano

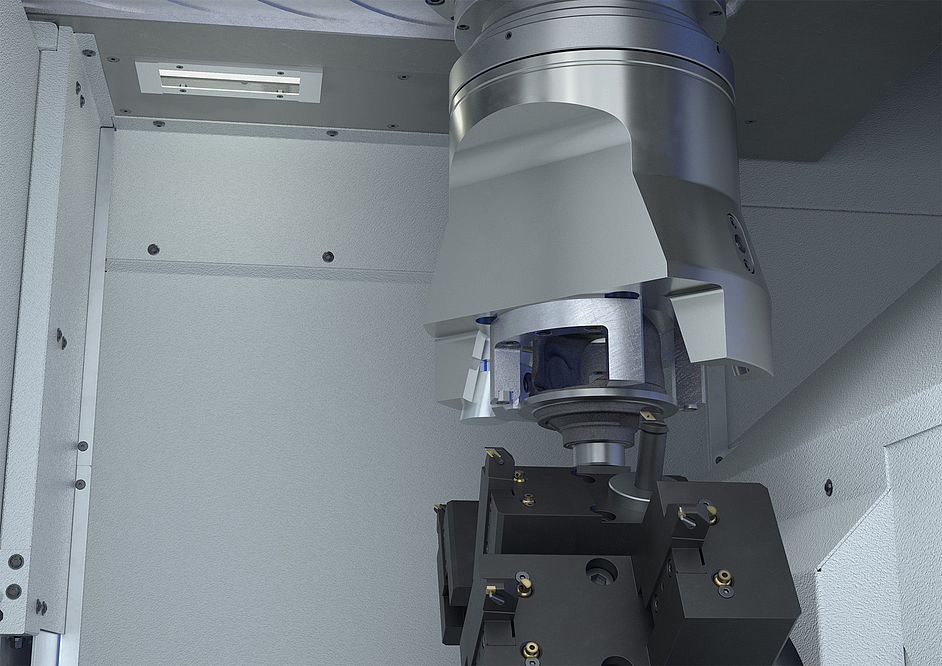

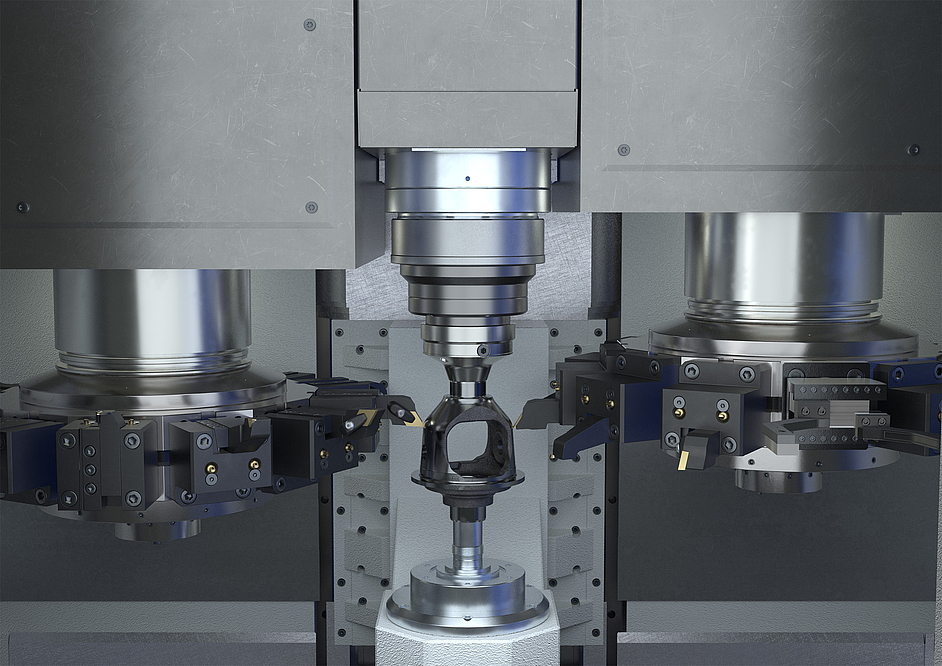

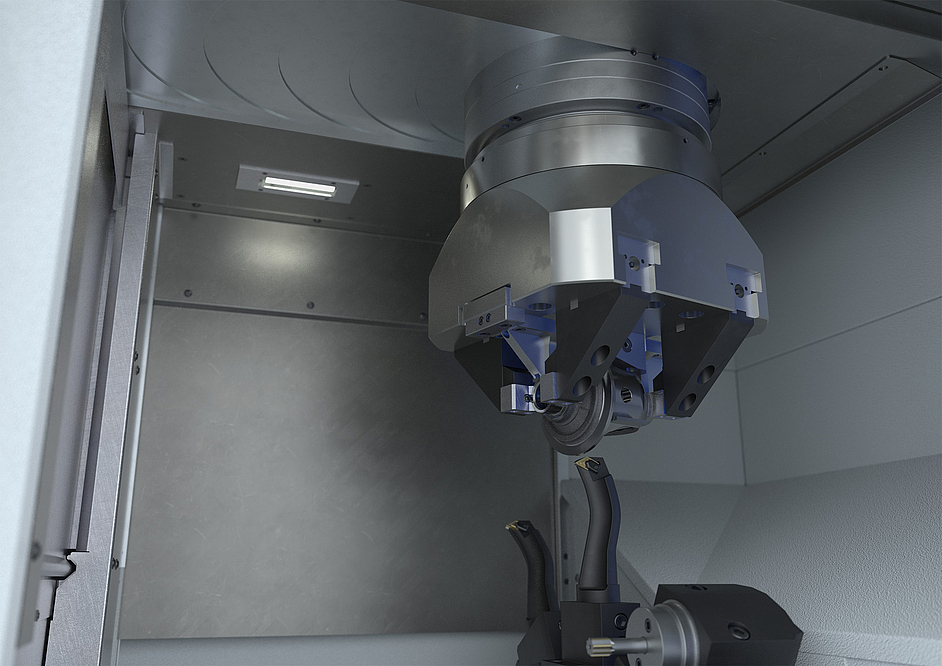

Come si presenta nei dettagli il layout di una di queste linee? Nell’esempio viene mostrata la lavorazione di una scatola del differenziale a forma sferica. Per ottenere un tempo di ciclo ottimale, il processo è stato distribuito su quattro macchine Modular Solutions. Con la OP 10 e la OP 20 viene eseguita la lavorazione di tornitura di entrambi i lati della scatola su un centro di tornitura verticale VL 4. Per la lavorazione completa del lato esterno con la OP 30, EMAG ha scelto la VT 4, che consente una lavorazione a 4 assi di tutto il lato esterno in un’unica fase di serraggio. Questo tipo di lavorazione, oltre a garantire un processo rapido, assicura anche una qualità particolarmente alta, in quanto evita errori dovuti al riserraggio. Con la OP 40 viene di nuovo utilizzato un centro di tornitura verticale, in questo caso una VL 6. Per questa lavorazione, la scatola del differenziale viene serrata ruotata di 90 gradi, per consentire la lavorazione di precisione del foro e del lato interno della sezione sferica. A tal fine, EMAG utilizza, come per tutte le altre operazioni, un mandrino di serraggio progettato appositamente per questo tipo di pezzo.

Scatola del differenziale a forma semisferica

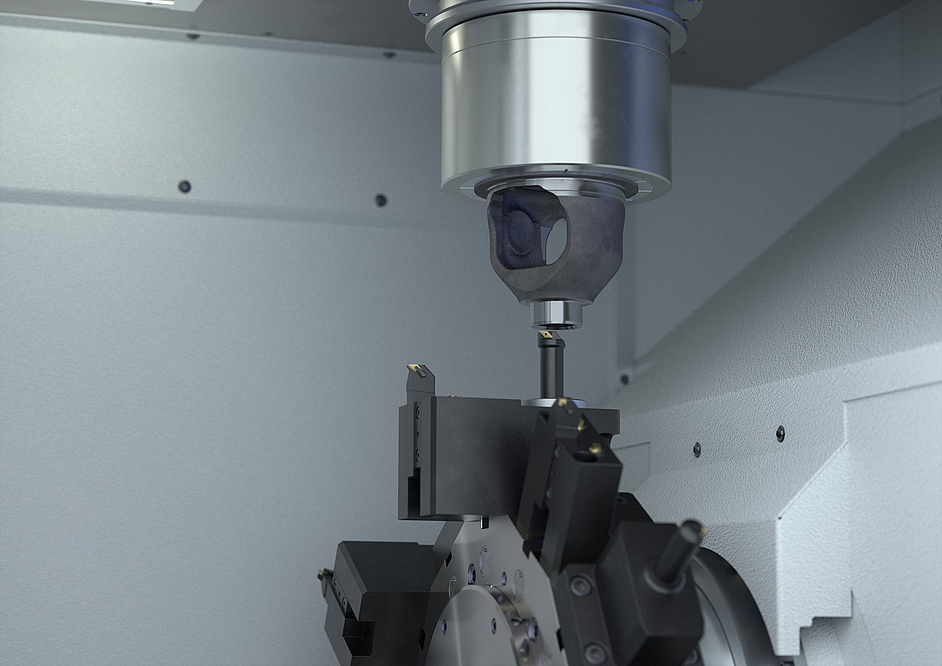

La situazione è diversa per una scatola del differenziale chiusa a forma semisferica. In questo caso, si inizia con la OP 10, eseguendo la tornitura del primo lato su una EMAG VL 6. La tornitura del secondo lato (OP 20) e un processo di foratura vengono completati su una seconda VL 6. Fino a questo punto le differenze tra i due processi sono minime, tuttavia è interessante la lavorazione di tornitura interna finale della forma semisferica (OP 30): in questo caso gli specialisti di EMAG hanno scelto una VSC 250 DD con utensili speciali. Ne risulta un tempo di lavorazione particolarmente ridotto: questo processo di tornitura interna viene completato in appena 125 secondi.

L'esempio della scatola del differenziale chiarisce il ruolo della tecnologia della saldatura laser nello sviluppo generale dell'industria automobilistica.

Negli ultimi tempi, infatti, le aziende automobilistiche tedesche hanno sostituito le viti con la saldatura laser per collegare la scatola del differenziale alla corona conica. Questa scelta permette di ridurre la quantità necessaria di materiale e, se si pensa al numero elevato di pezzi impiegati nel settore automobilistico, ciò diventa un importante fattore di abbattimento dei costi. E non solo: la scatola del differenziale si alleggerisce di circa 1,2 chili. Se si pensa alla costruzione leggera, che nel settore automobilistico sta guadagnando sempre più terreno, il risparmio è naturalmente enorme. La costruzione della scatola del differenziale è un esempio ideale: con la tecnologia di saldatura laser EMAG si realizzano giunzioni saldate altamente resistenti che possono sostituire, in molti campi di applicazione, i raccordi classici e garantire così una riduzione dei costi di materiale.

Vantaggi Scatole del differenziale

- peso ridotto

- costi più bassi

- migliore qualità del componente

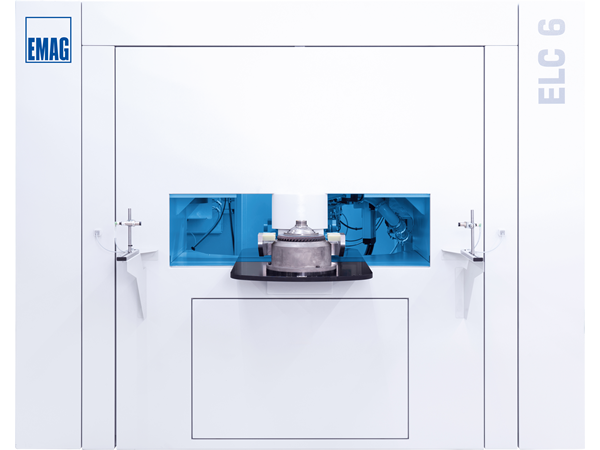

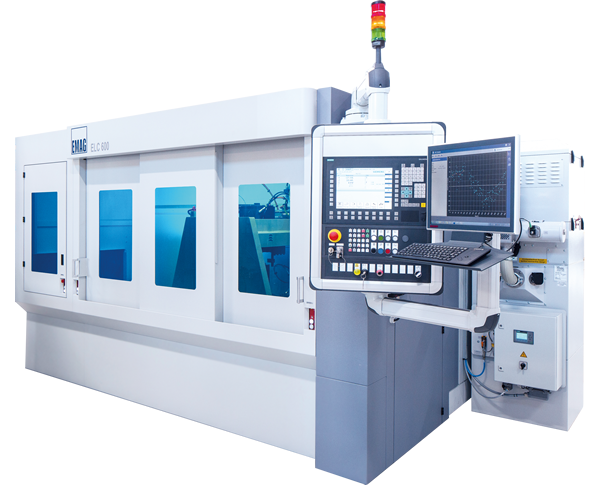

Macchine per le vostre esigenze

(4) macchine trovate

Tecnologie

Sistemi di produzione complessi da un'unica fonte grazie a un'alta gamma di tecnologie

La pulizia laser è un processo rapido e di poco ingombro che può sostituire le macchine di lavaggio convenzionali in molte applicazioni. A ciò si…

L'industria automobilistica non è più immaginabile senza la saldatura laser: questa tecnica permette la produzione di componenti compatti e dal peso…

La tornitura verticale è un processo produttivo ad asportazione truciolo per metalli. EMAG è stato uno dei primi costruttori di macchine utensili ad…

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laserwelding-machines/elc-250-duo/elc-250-duo_preview.png)

![[Translate to Italian (5):] [Translate to Italian (5):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laser-cleaning-machines/lc-4-2_preview.png)

Siamo a vostra disposizione.

Avete domande oppure avete bisogno di documentazioni dettagliate?

Come contattarci