Soluciones de fabricación para engranajes planetarios: la gama completa de mecanizado blando y duro

Debido a su alta eficiencia, su forma compacta y su gran densidad de potencia, los engranajes planetarios se utilizan hoy en día en un gran número de cajas de cambio automáticas modernas.

Engranajes planetarios: la solución de línea VL 1 TWIN mecaniza dos piezas cada 20 segundos

¿Qué aspecto tiene exactamente una solución de línea VL-1 TWIN para el mecanizado blando de engranajes planetarios?

El proceso de mecanizado tiene lugar en dos máquinas que están conectadas entre sí por un sistema de automatización TrackMotion. El correspondiente TransLift (un carro de elevación y volteo con pinza eléctrica) retira simultáneamente dos piezas brutas de la cinta de alimentación y las transporta a la primera máquina. Aquí, los dos husillos pickup del VL 1 TWIN se encargan de llevar los componentes a la zona de trabajo. A continuación se realiza el torneado del primer lado del diámetro interior y exterior (OP 10 – OP 10). El diámetro y la longitud (dirección X/Z) de ambas ruedas planetarias se pueden corregir por separado, ya que los cabezales fijos pueden desplazarse de forma independiente. Esto es especialmente importante después de un cambio de herramienta, para compensar desviaciones (por ejemplo, después de cambiar las placas volteadoras). Después de extraídas las piezas del espacio de mecanizado, el TransLift vuelve a tomar el relevo: gira 180 grados los dos componentes semiterminados y los transporta al otro VL 1 TWIN. Aquí se refrenta la segunda cara del diámetro exterior (OP 20 – OP 20). Finalmente, el TrackMotion deposita el componente terminado en la cinta de almacenamiento, la cual puede alojar hasta 400 piezas terminadas en las unidades de apilado integradas. Todo el proceso tiene lugar con un tiempo de ciclo de unos 20 segundos para dos componentes. El tiempo medio entre sujeciones es de apenas 5 segundos.

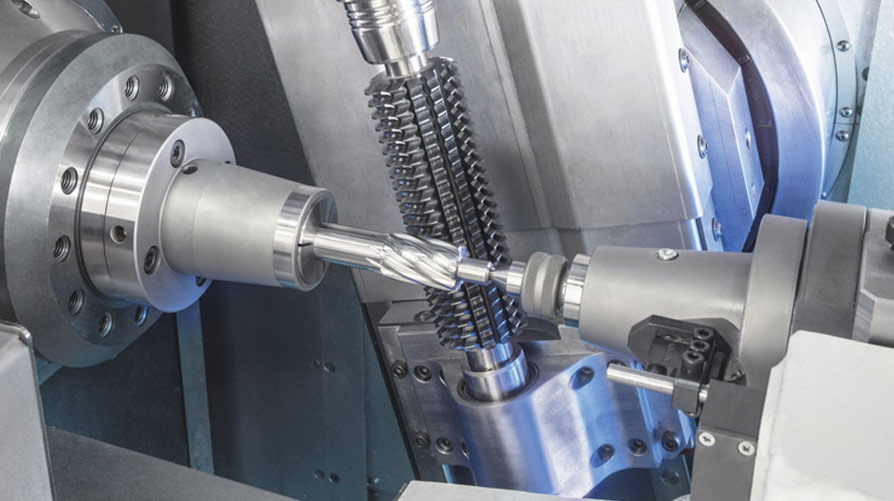

HLC 150 H: tallado de engranajes eficiente de piezas de engranajes planetarios con dentado recto y oblicuo

La fresadora por generación horizontal HLC 150 H destaca por su gran cantidad de innovaciones y abarca una inigualable gama de fabricación. Ya se trate de dentado recto, oblicuo o helicoidal, la HLC 150 H pone a disposición del usuario el know-how completo de EMAG KOEPFER.

Aspectos destacados de la máquina (entre otros):

- Diseño innovador de carro transversal y "eje Y virtual"

- Biselado integrado

- Pórtico de carga de alta velocidad con pinza doble giratoria

- Tecnología de accionamiento con extraordinarios datos de rendimiento para un mecanizado altamente eficiente

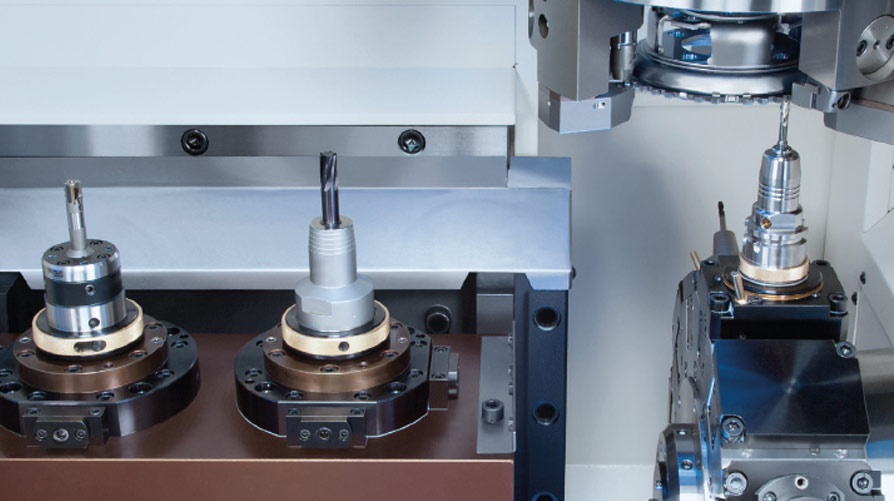

VLC 200 FA - Mecanizado duro completo de piezas de plato con un diámetro de hasta 160 mm

La VLC 200 FA (Flexible Application) es la plataforma ideal para soluciones de fabricación flexibles y multifuncionales para piezas con un diámetro de hasta 220 mm. Para el mecanizado de piezas del ámbito de los engranajes planetarios hay disponibles tecnologías de fabricación muy variadas (fresado, taladrado, bruñido, rectificado, etc.) que permiten soluciones de mecanizado perfectamente adaptadas.

Aspectos destacados de la máquina (entre otros):

- Zona de trabajo configurable de manera flexible con cabezal de husillo individual, doble o triple

- Automatización pickup integrada

- Optimización de los tiempos de ciclo mediante la combinación de procedimientos

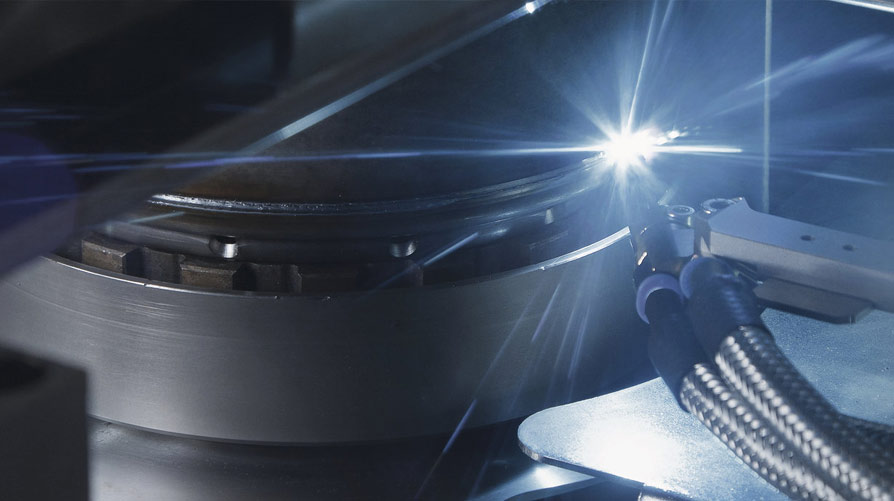

ELC 160: soldadura láser altamente productiva de portaplanetas (corona, estrella y disco)

La ELC 160 fue concebida desde el principio como máquina de producción para la fabricación en serie. Su cinemática (óptica de mecanizado fija / pieza móvil) es la base perfecta para una solución de producción precisa y, sobre todo, robusta. La ELC 160 es fácil de automatizar y, gracias a su modularidad, ofrece la plataforma perfecta para la realización de soluciones de fabricación, también para procesos complejos. Entre ellos cabe mencionar, además del proceso fundamental de la soldadura láser, el ensamblaje integrado con monitorización de fuerza/recorrido (EMAG EC Join) o el precalentamiento inductivo de piezas (p. ej., materiales con un elevado equivalente de carbono o con características de diseño desfavorables) utilizando la tecnología de inducción de la filial de EMAG, EMAG eldec Induction GmbH.

Aspectos destacados de la máquina (entre otros):

- Estación de ensamblaje integrada con monitorización de fuerza/recorrido

- Monitorización de costuras de soldadura para una calidad óptima

- Automatización y dispositivos de fijación perfectamente adaptados

- Guiado del haz y óptica de soldadura fijas

Con sus máquinas universales y altamente productivas, EMAG ofrece soluciones de fabricación eficaces para el mecanizado duro y blando de engranajes planetarios.

Estas máquinas disponen de una alta flexibilidad en lo que a la gama de piezas y métodos de mecanizado se refiere.

Esto se complementa con la sencilla interconexión de las máquinas. De esta manera es posible realizar, de forma relativamente fácil, modificaciones y ajustes en la producción.

Máquinas para sus necesidades

(3) máquinas encontradas

Tecnologías

Sistemas de fabricación complejos de una sola fuente gracias a una alta gama de tecnologías

For those who want to produce gearing on workpieces with interfering contours – including a small overrun – gear shaping is frequently the only…

During the machining of the tooth flanks of shafts and gears by means of generating grinding or gear grinding, it is important to achieve…

Los vehículos modernos son impensables sin la soldadura por láser. La soldadura láser es requisito para fabricar componentes compactos y de peso…

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/gear-hobbing-machines/gear-hobbing-machines-horizontal/hlc-150-h/hlc-150-h_preview.png)

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laserwelding-machines/elc-160/elc-160_preview.png)

![[Translate to Spanish (10):] [Translate to Spanish (10):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/turning-machines/customized-vlc/vlc-200/vlc-200_preview.png)

Estamos a su disposición.

¿Tiene preguntas o necesita información detallada?

Contactar