15.02.2023 - Oliver Hagenlocher - Press

TrackMotion, robots y más:

De qué modo se benefician los proveedores y los fabricantes por encargo de las soluciones de automatización optimizadas

Los motivos por los que se recurre a la automatización y a la robótica en el sector productivo son diversos y varían desde la compensación de la falta de mano de obra y la simplificación de los procesos de producción hasta la reducción de los costes por pieza. Las soluciones de última generación permiten con más facilidad que nunca aprovechar las ventajas de una producción perfectamente sincronizada; y es precisamente en este contexto actual donde la automatización también cobra importancia en el sector de la fabricación por encargo y de las medianas empresas proveedoras. Pero, ¿cómo se pueden desarrollar soluciones rentables y a medida para las propias tareas de producción? Los ingenieros mecánicos de EMAG le ofrecen una respuesta. Sus soluciones de automatización provienen de un solo proveedor y se adecuan de manera precisa a las necesidades del cliente. En consecuencia, los procesos automatizados y flexibles aseguran por una parte la reducción de los costes y por otra el aumento de la calidad de las piezas y de la seguridad de los procesos.

Imágenes

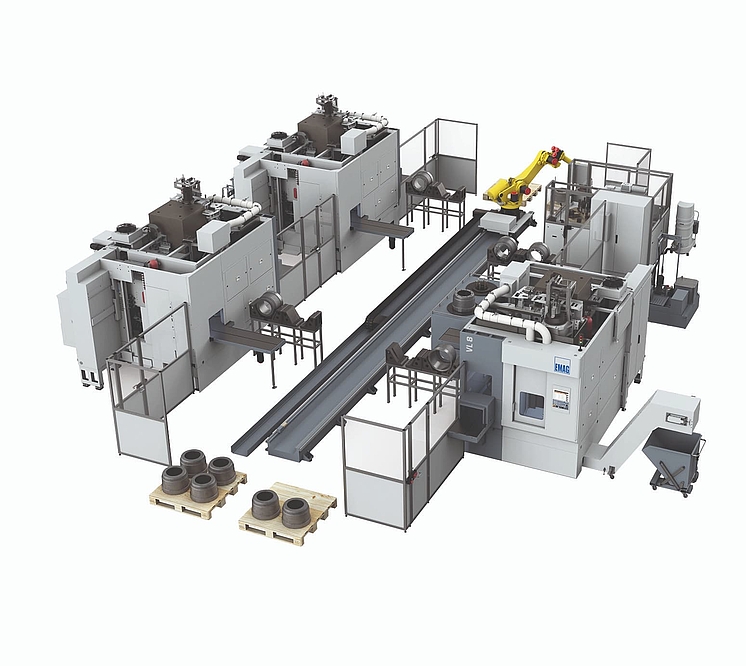

Un ejemplo concreto es el de la empresa de fabricación por encargo Pucktechnik, situada en Solbiate Arno, cerca de Milán. La empresa se fundó en el año 2017, produce actualmente herramientas de fundición y diversos tipos de piezas, y dispone en total de unas 30 máquinas, entre ellas once máquinas VL de EMAG y una K 160 L de EMAG Koepfer; estas soluciones de EMAG aseguran una producción en serie de gran volumen y automatizada. Con ellas se fabrican actualmente cerca de 650 000 ruedas dentadas/bujes de ruedas por año. Lo interesante es que para ello se utilizan cuatro líneas de producción independientes con un alto nivel de automatización. Las máquinas de las líneas están completamente interconectadas entre sí mediante TrackMotion de EMAG, lo que permite que las diferentes operaciones se ejecuten de manera directa una tras otra. Como resultado, la cantidad de piezas producidas en este sector ha aumentado en pocos años de forma masiva. Este éxito se debe a un enfoque típico de EMAG: asegurar la mayor productividad posible en el menor espacio, lo cual es posible gracias al uso de las máquinas VL en combinación con la automatización TrackMotion. Desde un punto de vista tecnológico, el principio básico de las líneas (más allá del tipo de máquina exacto) es siempre el mismo:

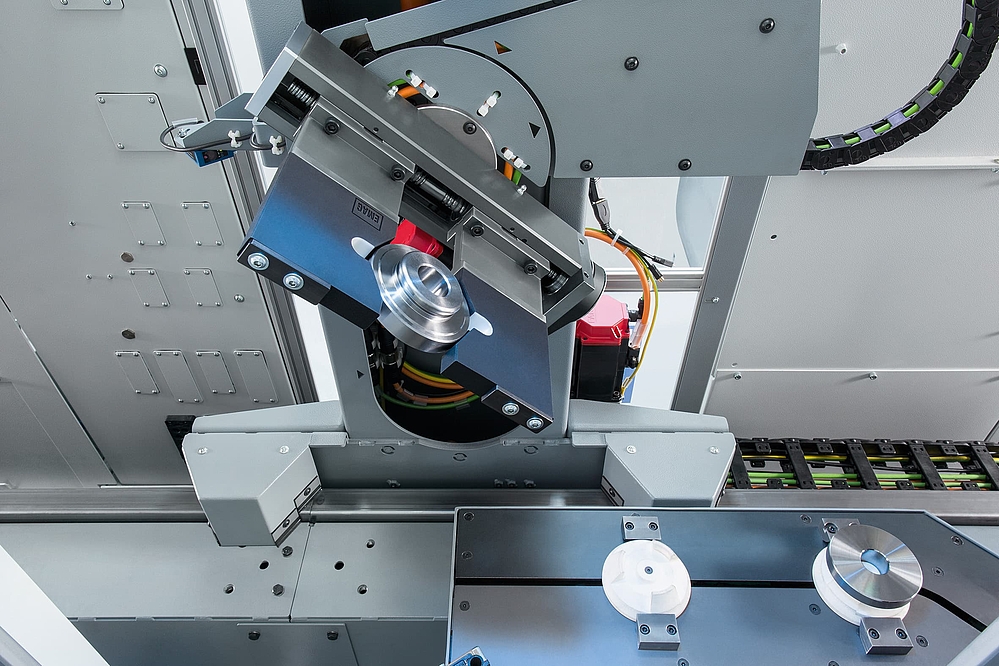

- El TransLift, un carro de elevación y volteo con pinza eléctrica programable en el portal de línea TrackMotion, retira la pieza bruta de un cargador de piezas, la transporta hasta la máquina con una velocidad de hasta 150 metros por minuto y la deposita en el Shuttle interno de la máquina.

- Gracias a la disposición vertical del husillo, este puede recoger la pieza en la posición de pickup y trasladarla a la zona de trabajo de la máquina.

- Después del mecanizado, la pieza se expulsa de la máquina a través del Shuttle y se transporta mediante el sistema TrackMotion hasta la próxima máquina o hasta la cinta de evacuación. Si fuera necesario, el TransLift también puede girar la pieza.

TrackMotion: configuración flexible

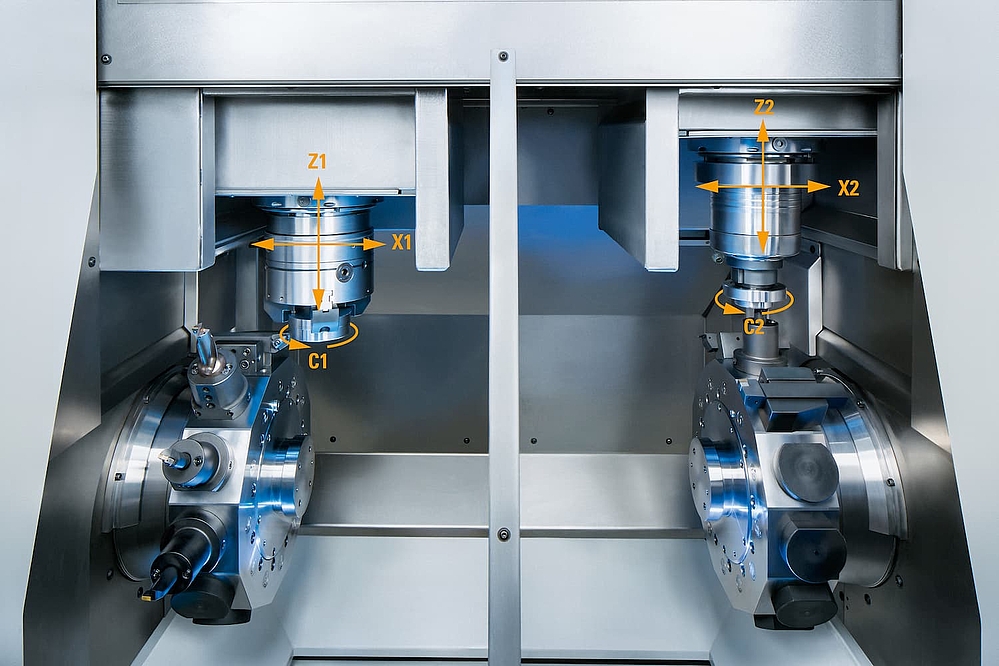

A partir de esta base se abre un abanico de posibilidades con los diferentes tipos de máquina de EMAG. De este modo, por ejemplo, es posible transformar en un potente sistema completo una VL 3 DUO que dispone de dos husillos completamente independientes en zonas de trabajo separadas para OP 10 y OP 20. El sistema de automatización TracKMotion no solo transporta rápidamente las piezas entre el cargador y las zonas de trabajo, sino que, además, las voltea entre OP 10 y OP 20. Por otra parte, con TrackMotion también son posibles las "grandes soluciones", por ejemplo para la fabricación de cajas del diferencial. Para ello se utilizan cuatro máquinas: en OP 10 y OP 20 se realizan respectivamente los trabajos de torneado de los dos los lados de la caja en un torno vertical VL 4. Para el mecanizado del lado exterior en la OP 30, EMAG apuesta por la VT 4. Esta máquina permite el mecanizado en 4 ejes de toda la parte exterior en una sola sujeción. En la OP 40 se vuelve a utilizar un torno vertical, en este caso un VL 6.

Células de robot: cada vez más interesantes para los fabricantes por encargo

Las exigencias de la pieza y el correspondiente proceso de producción también ocupan el centro de atención de los desarrolladores de las soluciones de robótica de EMAG. Algunas cuestiones decisivas son, por ejemplo, qué tamaño de lote se debe mecanizar en un determinado período de tiempo y hasta qué punto debe la solución funcionar de manera independiente. Al mismo tiempo resulta especialmente sencillo conectar las máquinas basándose en la tecnología pickup. El robot coloca la pieza sobre un portapiezas del Shuttle de la máquina, en el que la automatización interna se lleva a cabo según lo descrito. La alimentación de las piezas en la célula de robot tiene lugar, por ejemplo, mediante cintas de alimentación y evacuación, paletización, cajones o a través de Bin-Picking; cada solución presenta diferentes ventajas y condiciones básicas. La combinación de dos VL 3 DUO con un robot da muestra de las posibilidades que ofrece este enfoque: en primer lugar, la primera cara de dos piezas diferentes se mecanizan simultáneamente en la primera máquina. A continuación, el robot las recoge, las vuelca y las introduce en la máquina para el mecanizado simultáneo de la segunda cara, lo que permite producir grandes cantidades en cortos períodos de tiempo. Por otra parte, la célula puede adaptarse fácilmente a otros procesos. También resulta interesante el ejemplo de los "frenos de tambor para camiones": en este caso, la interconexión de cuatro máquinas de tipo VL 8 se realiza mediante un robot sobre un eje de desplazamiento adicional: este concepto combina la flexibilidad de un robot con el alcance de un portal.

En resumen: la combinación de la tecnología pickup de EMAG con diversas soluciones de automatización, que comprenden desde TrackMotion hasta robots, ofrece como resultado unos sistemas extremadamente potentes y personalizables. La integración de máquinas nuevas en el proceso es posible en todo momento. En este sentido, los beneficios son claros tanto para los fabricantes por encargo como para las empresas proveedoras: producen más rápido, prácticamente sin errores y de manera más rentable, desde ruedas dentadas o ejes y bujes de ruedas hasta cajas del diferencial y muchas otras piezas.

Persona de contacto

Oliver Hagenlocher

Área

Press and publishers