Laserschweißmaschine für die Produktion von Getriebewellen

Laserschweißen ist die Schlüsseltechnologie für die Herstellung gewichtsoptimierter Fahrzeugbauteile. Das Laserschweißen sorgt dabei nicht nur für höchste Bauteilqualität, sondern trägt zur Reduzierung des Gesamtgewichts und somit zur Senkung des Kraftstoffverbrauchs signifikant bei.

Getriebewellen mit der Laserschweißmaschine ELC 160 herstellen

Die ELC 160 ist dank der integrierten Automation bereits ideal für die Serienproduktion von Getriebewellen vorbereitet. Die präzise Strahlführung kombiniert mit der automatischen Beladung und Prüfung der Teile sorgt für kurze Taktzeiten und gleichbleibend hohe Werkstückqualität. Bei der Produktion von Getriebewellen werden Welle, Hohlrad und umformtechnisch hergestellte Lamellenträger mittels Laserschweißen gefügt.

Die Vorteile des Laserschweißens bei der Getriebewellenproduktion

Perfekte Verbindung der Getriebewellen

Präziser Maschinenbau und modernste Lasertechnik sorgen für höchste, gleichbleibende Qualität.

Getriebewellen handbeladen oder automatisiert bearbeiten

Ob Handbeladung oder die Realisierung komplexer Fertigungssysteme, die ELC 160 ist universell einsetzbar.

Modernste Prüftechnik

Mittels Ultraschall werden die Getriebewellen nach jedem Arbeitsgang überprüft, eine gleichbleibend hohe Qualität ist damit garantiert.

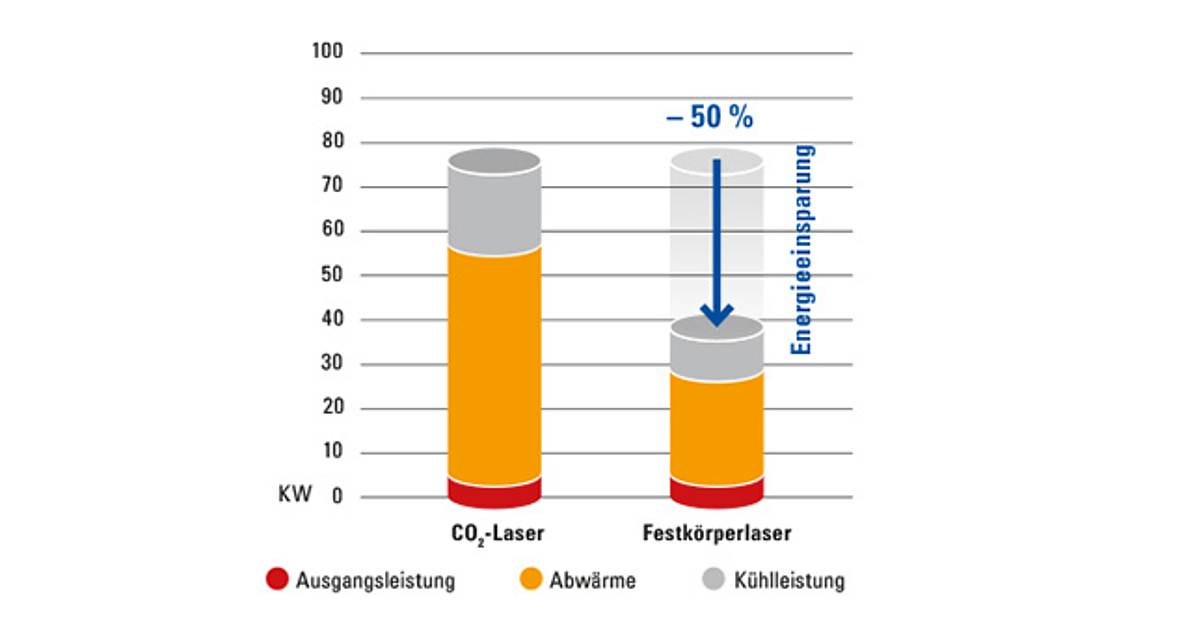

Im Vergleich zu einem CO2-Laser bietet der Festkörperlaser die gleiche optische Leistung bei deutlich niedrigeren Energiekosten.

Maschinen für Ihre Anforderungen

(2) Maschinen gefunden

Technologien

Komplexe Fertigungssysteme aus einer Hand dank einer hohen Bandbreite an Technologien

Laserschweißen ist die Voraussetzung für kompakte, gewichtsoptimierte Bauteile und damit für energieeffiziente Fahrzeuge. Die exakt dosierbare,…

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laserwelding-machines/elc-160/elc-160_preview.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/laserwelding-machines/elc-160_hp/elc-160-hp_preview.png)

Wir sind für Sie da.

Sie haben Fragen oder benötigen detaillierte Unterlagen? Kontaktieren Sie uns!

Zum Kontakt