27.02.2020 - Oliver Hagenlocher - Press

EMAG Ölfeld-Technologie: Weltneuheit – Berührungsloses Messen von Gewindegeometrien im Fertigungsprozess

Laut der Energiestudie 2018 vom Bundesministerium für Geowissenschaften und Rohstoffe (BGR) bleibt Erdöl mit einem Anteil von 30,5 % am Primärenergieverbrauch weltweit der wichtigste Energieträger.

Jedoch werden Förderung und Importe des schwarzen Goldes durch globale Handelsbeschränkungen erschwert. So ist beispielsweise China darauf angewiesen selbst Erdöl zu fördern, um der eigenen Nachfrage gerecht zu werden. Dabei führt Chinas Energiehunger zu Öllochbohrungen in Rekordtiefen – bis zu 8875 m unter die Erde, tiefer als der Mount Everest hoch ist.

Die Förderung aus immer tiefer liegenden Lagerstätten stellt hohe Anforderungen an Qualität und Beschaffenheit der Premiumgewinde von Förder- und Steigrohren sowie von deren Verbindungsstücken, den Muffen. Daran gekoppelt steigt auch der Bedarf an fehlerminimierenden Messsystemen.

Mithilfe eines patentierten Systems, das berührungslos und autonom Rohr- und Muffengewindeverbindungen vermisst, bietet EMAG genau hierfür eine Lösung.

Bilder

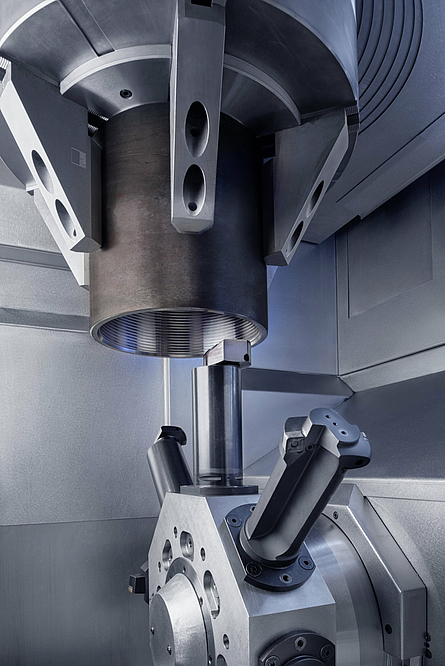

Weltneuheit: Non Contact Pipe and Coupling Thread Inspection System (TIS)

Das manuelle Vermessen der Gewinde- und Dichtgeometrie nach dem Gewindedrehen von Rohrenden und Muffen ist ein Prozess, der Zeit kostet und Personal beansprucht. Doch aufgrund der steigenden Anforderungen an die Premiumgewinde ist der Messprozess essenziell. Mit dem nun von EMAG Leipzig entwickelten patentierten Verfahren können erstmalig die Rohr- und Muffengewindegeometrien berührungslos vermessen werden. Das kontaktlose, optische Messsystem funktioniert bedienerunabhängig und kann autark verwendet oder in eine komplette Prozesskette integriert werden.

Die Vorteile des TIS liegen auf der Hand: Das Einsparpotenzial aufgrund der wegfallenden Manpower für das manuelle Messen ist enorm. So können bspw. bezogen auf eine Muffenanlage mit einer jährlichen Produktionskapazität von ca. 1,3 Mio. Muffen schnell Einsparungen im hohen 6-stelligen Bereich erzielt werden.

Gleichzeitig sichert das neue System eine sehr hohe konstante Messgenauigkeit bei kürzesten Messzeiten ab. Durch die Rückkopplung der Messergebnisse direkt an die CNC-Steuerung der Bearbeitungsmaschine erfolgen Werkzeugkorrekturen automatisiert unmittelbar während des Fertigungsprozesses.

Dieses fehlerminimierende System vermisst alle bisher bekannten Gewindearten (API und Premiumgewinde). Der Prozess des manuellen Messens entfällt somit komplett.

Ein weiterer Vorteil dieses Verfahrens besteht in der Erkennung des Verschleißzustandes der Schneidplatten. Demnach können optimale Schneidplattenwechsel vorgenommen werden, was die Werkzeugkosten reduziert. Hinzu kommt die Vermeidung von ungewollten Maschinenstillständen aufgrund verschlissener Werkzeuge.

Prozessoptimierung durch digitalen Zwilling

EMAG ist seit Jahrzehnten Lieferant von flexiblen Maschinenkonzepten und kompletten Systemen zur Fertigung von Rohrenden, Muffen, Tool Joints und anderen Ölfeldkomponenten. Komplettzellen mit Maschinen, Roboter, Messsystemen und Signierstationen kommen aus einer Hand. Ziel ist es dabei, Prozessketten permanent zu optimieren. Dies bezieht sich nicht nur auf die Gewindebearbeitung, sondern auch auf vor- und nachgelagerte Prozesse.

Mithilfe neuester Entwicklungsmethoden, wie dem Einsatz des digitalen Zwillings, können Maschinenprozesse zunächst simuliert und angepasst werden.

Auf Basis dieser Methodik wurde ein Maschinensystem entwickelt, das in vollster Weise einer anspruchsvollen Muffenbearbeitung Rechnung trägt: die VLC 500 CM.

Vertikale Muffenmaschine VLC 500 CM

Mit einem extrem hohen Durchmesserspektrum von 2 3/8“ – 13 3/8“ und einer maximalen Muffenlänge von 400 mm deckt die VLC 500 CM einen enormen Bereich der Muffenfertigung ab und kann somit sehr flexibel eingesetzt werden. Gleichzeitig punktet die VLC 500 CM mit einer hohen Produktivität durch leistungsstarke Antriebe. Durch den modularen Aufbau kann die Maschine optimal an individuelle Bearbeitungsaufgaben angepasst werden. Das bewährte Pick-up-Verfahren zur automatisierten Be- und Entladung der Maschine sowie die dynamischen Achsen sorgen zudem für minimale Nebenzeiten.

So ist die Maschine beispielsweise bei der österreichischen Firma voestalpine im Einsatz. Peter Winkler, Betriebsleiter Threading Departments bei voestalpine Tubulars GmbH & Co KG, bringt es auf den Punkt: „Die VLC 500 CM vereint außerordentliche Zerspanungsleistung mit Präzision. Damit haben sich uns neue Möglichkeiten in der Fertigung von Premium-OCTG-Verbindungen eröffnet.“

Weitere Informationen VLC 500 CM

Ansprechpartner

Oliver Hagenlocher

Bereich

Presse und Kommunikation