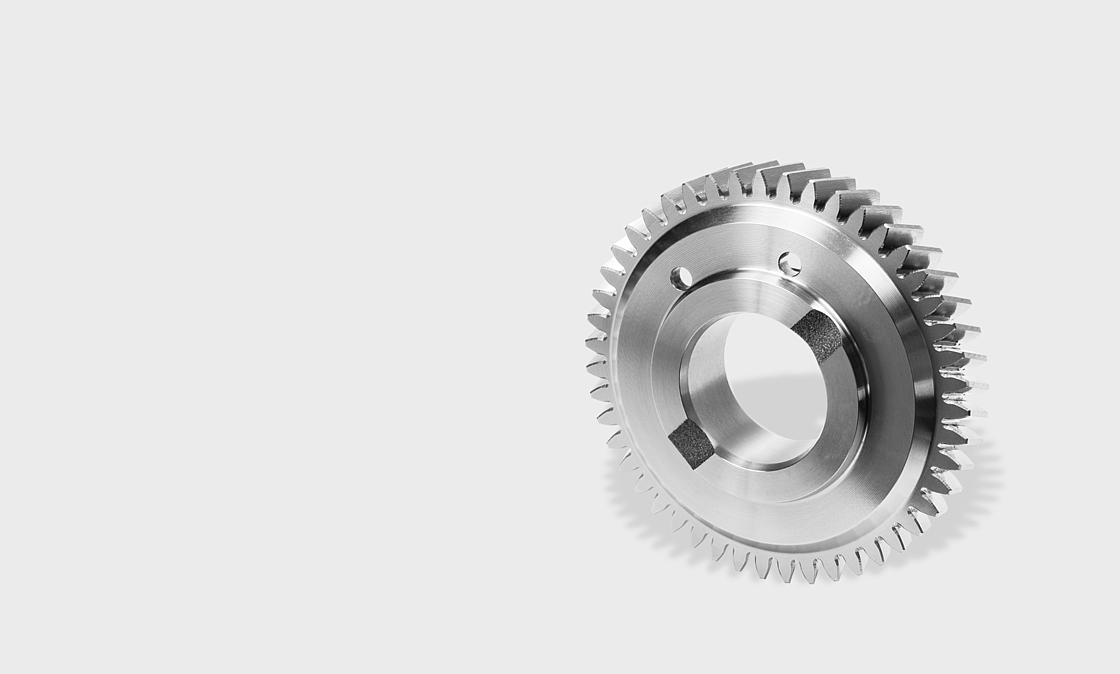

La lavorazione completa di un ingranaggio avviene su un'unica dentatrice a creatore.

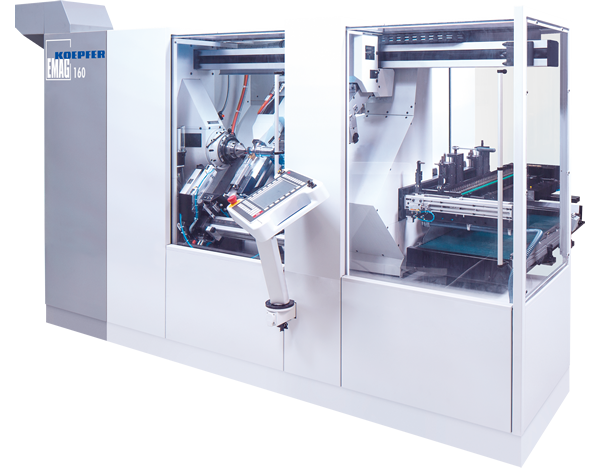

Il numero di marce del cambio delle automobili tende ad aumentare: per quanto riguarda il cambio automatico gli ingegneri sono già concentrati sui cambi a 10 marce. Questo tipo di cambio permette di viaggiare ad un regime di giri ottimale, per un tempo prolungato, riducendo i consumi. Per il settore della produzione di ingranaggi e cambi, questa tendenza si traduce in una costante ricerca di ottimizzazione: la futura produzione di ingranaggi in grandi serie dovrà avvenire in modo rapido e preciso. In che modo, lo dimostra la dentatrice a creatore verticale VLC 200 H con lesempio esplicativo dell’ingranaggio.

Una "marcia in più" nella produzione di ingranaggi

Soluzione flessibile

il modulo automatizzato ad alta resa della dentatrice a creatore VLC 200 H può essere integrato in un sistema di produzione secondo modalità differenti. Sono infatti possibili: un flusso di pezzi regolato, un’automazione circolare, o un collegamento con il metodo "Chaku Chaku". Ciò consente la produzione di ingranaggi ad alta resa.

Tempi di inattività ridotti al minimo

il principio pick-up garantisce la riduzione dei tempi di inattività nella produzione di ingranaggi. Il mandrino di lavoro preleva l'ingranaggio dal nastro trasportatore e lo sposta verso la contropunta, dove viene bloccato saldamente in posizione. Al termine della dentatura a creatore, il mandrino trasporta nuovamente l'ingranaggio fuori dalla zona di lavoro.

Tempi di lavorazione brevi

i due azionamenti diretti degli assi, raffreddati ad acqua, sia sulla testa di taglio che sul mandrino principale, garantiscono potenze elevate. Gli ingranaggi con diametro fino a 200 mm e modulo 4 possono essere fresati a secco con tempi di lavorazione brevi. La lavorazione a umido è possibile come opzione.

Accorciamento della catena di processo

dopo la tornitura dei pezzi grezzi (ad esempio su un tornio VL 2) si avvia il processo di dentatura sulla VLC 200 H. Lo smusso su entrambi i lati viene eseguito con la VLC 100 C. I tempi ciclo per ingranaggio vengono così notevolmente ridotti.

Macchine per le vostre esigenze

(1) macchine trovate

Tecnologie

Sistemi di produzione complessi da un'unica fonte grazie a un'alta gamma di tecnologie

Flexible, highly productive, highly accurate - as a continuous gear production process, hobbing is indispensable in many industries, as it allows any…

Siamo a vostra disposizione.

Avete domande oppure avete bisogno di documentazioni dettagliate?

Come contattarci