Schäldrehen von EMAG: schnell, präzise, prozesssicher

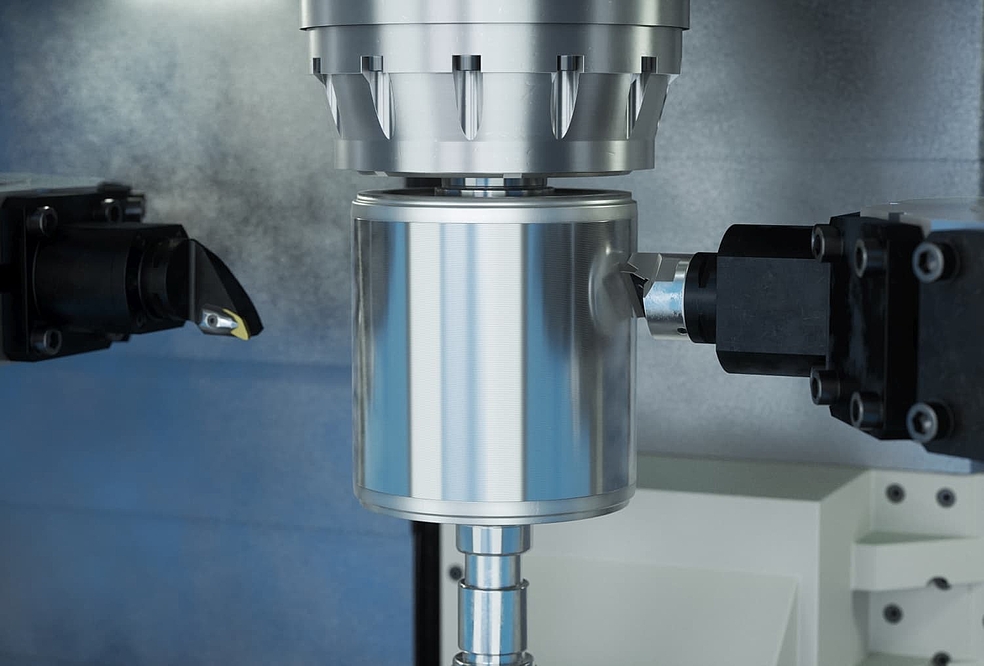

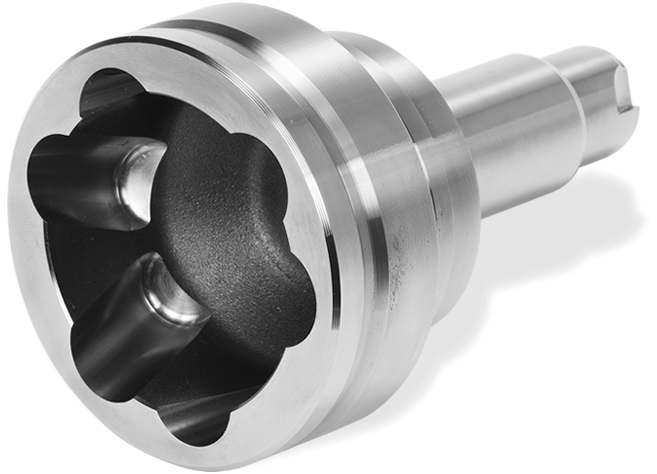

Das von EMAG entwickelte Prinzip des Schäldrehens bietet neue Möglichkeiten bei der Feinbearbeitung. In sehr kurzen Zykluszeiten werden mittels Schäldrehen so perfekte Oberflächenqualitäten erzeugt, die bisher nur durch spezielle Schleifverfahren (Einstech-Schleifen) erreicht wurden.

Schäldrehen: Der Turbo unter den spanenden Technologien

Das Schäldrehen bietet den Vorteil von sehr kurzen Zykluszeiten (bis zu 10-fach schneller als Schleifen bzw. Längsdrehen; Eckradius 0,8 mm, Vorschub 0,15 mm zu 1,5 mm zur Erzeugung einer Oberfläche Rz 6,3). In bereits laufenden Projekten zeigt sich, dass Oberflächenqualitäten Rz <1 µm mit höchsten Vorschüben bis 1mm/U mit dieser Bearbeitungstechnologie erreicht werden. Auch hohe Traganteile (Rmr) und moderne Oberflächenanforderungen wie Rpk, Rvk, Rk können erfüllt werden.

Zudem erzielt man durch den Einsatz der gesamten Schneidkante bessere Standzeiten der Werkzeuge. Dies führt zu einem positiven Kaskadeneffekt, der sich auf die gesamten Herstellkosten auswirkt. Neben den sinkenden Werkzeugwechselkosten aufgrund der längeren Standzeiten (und Eingriffszeiten der Schneiden), sinken auch noch die Maschinenkosten, aufgrund der kurzen Zykluszeiten.

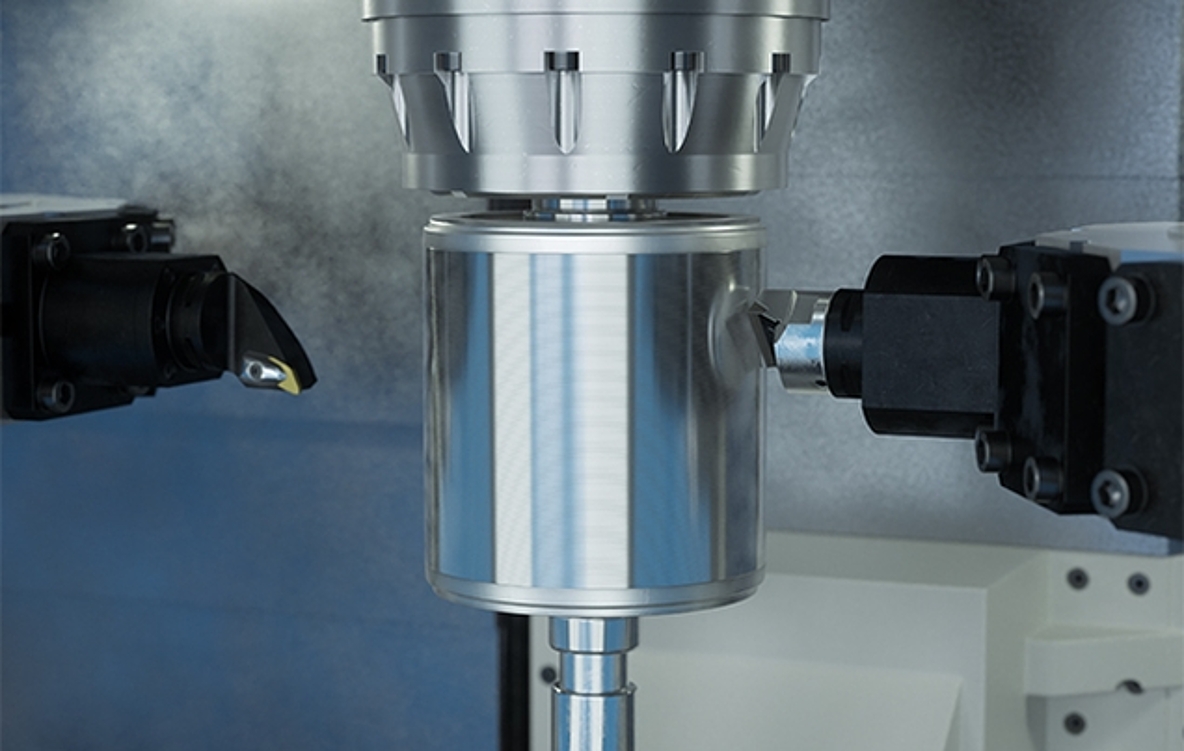

Schäldrehen auf den Maschinen der VT-Baureihe von EMAG

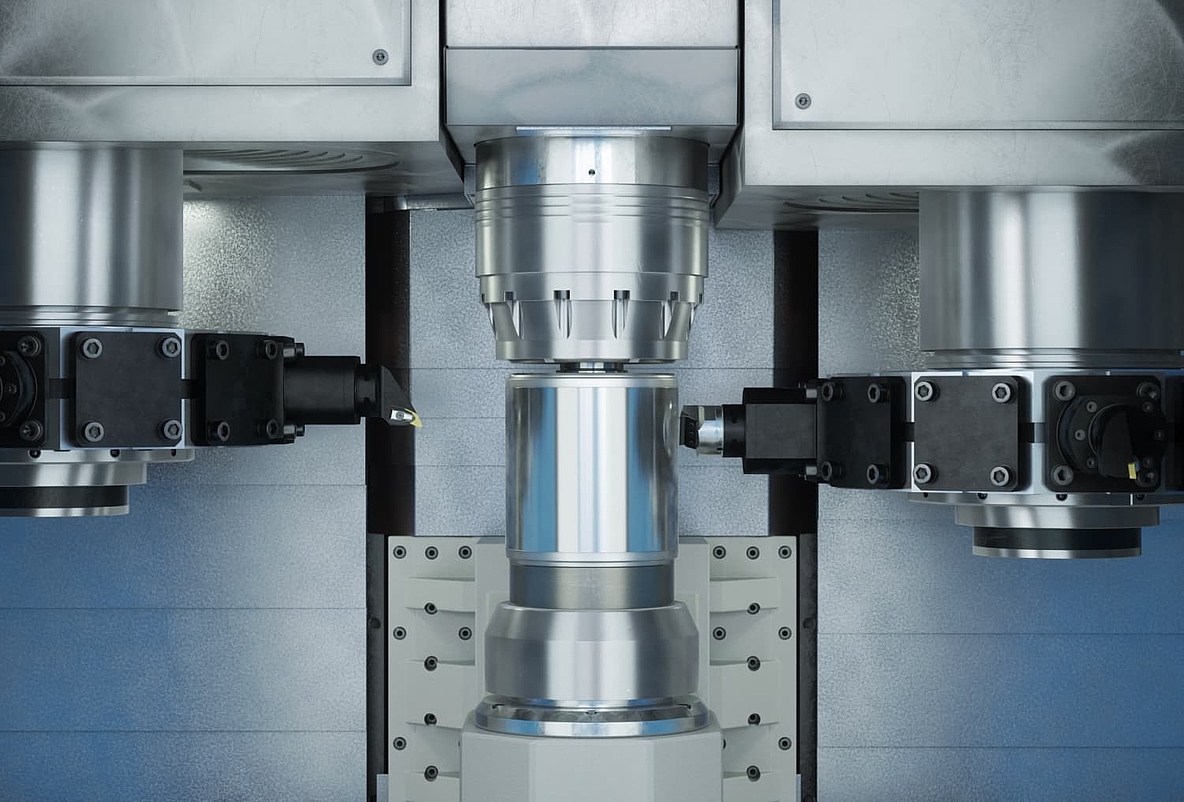

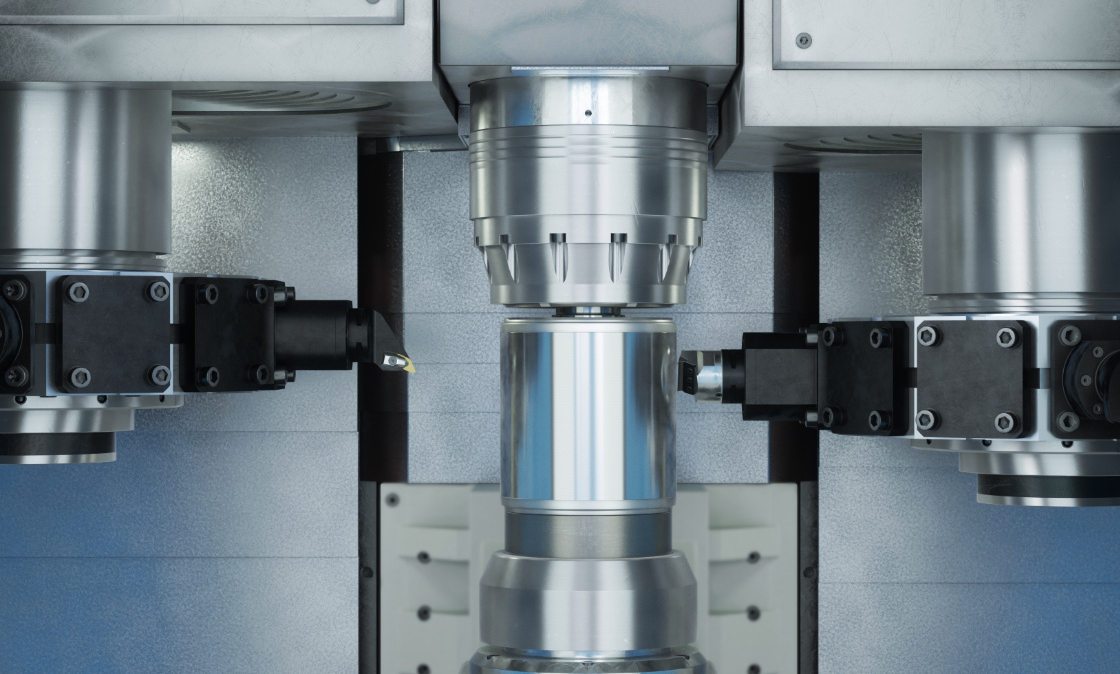

Die Technologie des Schäldrehens ist bei EMAG schon weit fortgeschritten und in vielen Projekten seit 10 Jahren im Serieneinsatz (siehe Bearbeitung von Achszapfen). So wurden die Maschinen der VT-Baureihe optimal für den Einsatz dieser Technologie ausgerüstet. Dies betrifft sowohl die Mechanik der Maschinen und der Werkzeugrevolver als auch die Parametrierung der Schwenkachse und deren regelungstechnische Einstellung. Kombiniert mit der eigens für den Prozess entwickelten Steuerungssoftware ist es EMAG gelungen, eine einfache Bedienung für diesen anspruchsvollen Drehprozess zu entwickeln. Fragen Sie am besten noch heute nach, ob sich das Schäldrehen auch für Ihre geplante Anwendung, z.B. Weichbearbeitung von Rotorwellen, einsetzen lässt.

Herausforderungen beim Einsatz der Schäldrehtechnologie

Das Schäldrehen bietet ein ganzes Bündel an Vorteilen für die Bearbeitung von gehärteten Werkstücken. Um das Schäldrehen einsetzen zu können, müssen allerdings einige Voraussetzungen erfüllt sein – sowohl beim Bauteil als auch bei der Maschine.

Die größte Herausforderung sind hierbei die auftretenden Bearbeitungskräfte, die auf die Schälplatte und das Werkstück wirken. Dies erfordert eine entsprechende Stabilität des Werkstücks, der Spannvorrichtung, der Werkzeugaufnahme und natürlich der Maschine selbst.

Ob ein Bauteil für die Bearbeitung mit der Schäldrehtechnologie in Frage kommt, kann nicht pauschal beantwortet werden. Hier können Ihnen unsere Experten mit ihrem reichhaltigen Erfahrungswissen wichtige Tipps und Informationen geben.

Und was die Voraussetzungen bei der Maschine betrifft, so haben wir mit der VT-Baureihe die ideale Lösung in unserem Portfolio, um ein breites Bauteilspektrum bearbeiten zu können.

Voraussetzungen:

- ausreichende Stabilität des Werkstücks

- optimal auf das Werkstück abgestimmtes Spannsystem

- richtige Werkzeug- und Prozessauslegung

- starre Werkzeugaufnahme und stabiler Maschinengrundkörper

Vorteile:

- Kostensenkung durch Reduzierung der Werkzeugkosten und der Zykluszeiten

- Eliminierung zusätzlicher Prozessschritte durch Erreichen hoher Oberflächenqualitäten mit Rz <1 µm

- Flächenreduzierung durch weniger Werkzeugmaschinen aufgrund der sehr kurzen Zykluszeiten

- Umweltbelastung senken durch trockenen Prozess und geringeren Energieeinsatz

- Hohe Flexibilität durch universelle Werkzeuge (Anpassung der Bearbeitungslänge durch Überlagerung eines Vorschubes) gegenüber Schleif-Werkzeugen

- Hart- und Weichbearbeitung mit EMAG Technologie möglich

- Maschinen optimal für den Einsatz der Technologie des Schäldrehens ausgelegt

Bearbeitungsbeispiel: Für die Endbearbeitung von Blechpaketen setzt EMAG auf die innovative Schäldrehtechnologie

Das Schäldrehen von Rotorwellenblechpaketen bringt gegenüber dem klassischen Drehprozess eine ganze Reihe von Vorteilen mit sich. Zum einen ermöglicht das Schäldrehen deutlich höhere Vorschübe pro Umdrehung und damit verringerte Zykluszeiten. Durch den Einsatz der gesamten Schneide erhöht sich zudem die Standzeit der Werkzeuge und die Bearbeitungszeit wird reduziert. Auch hat sich gezeigt, dass deutlich bessere Oberflächenqualitäten erreicht werden.

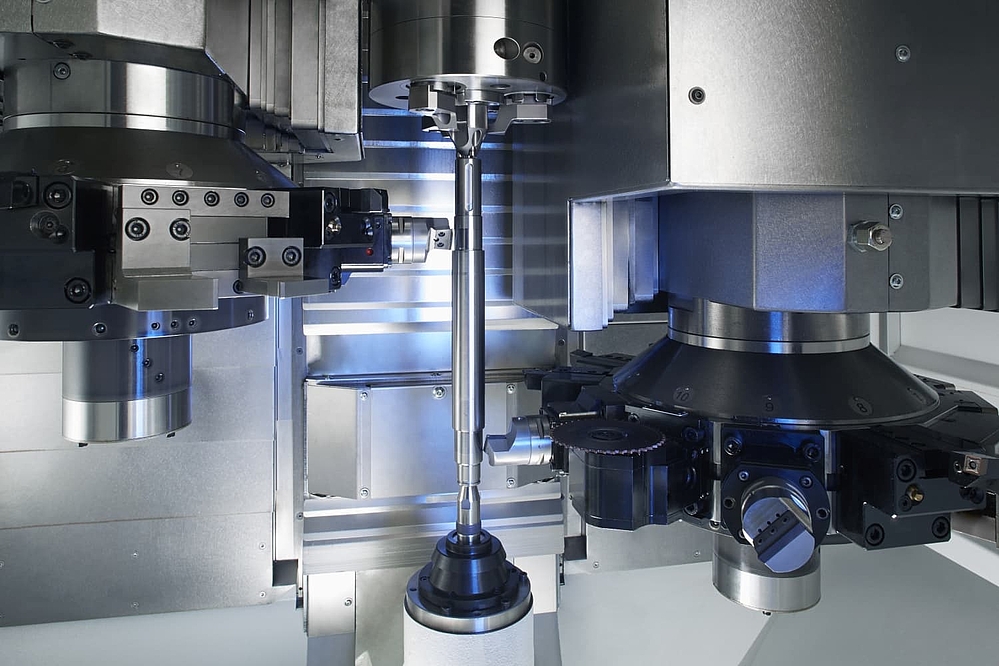

Anwendungsbeispiel Achszapfen: Hartbearbeitung in einer Aufspannung

Das Schäldrehen ersetzt zusätzlichen Prozessschritt auf einer separaten Schleifmaschine.

Die Bearbeitung von Achszapfen ist ein ideales Beispiel, um die Vorteile des Schäldrehens und der 4-achsigen Maschinen der VT-Baureihe aufzuzeigen. Da Achszapfen in großen Stückzahlen gefertigt werden, kann hier die Kombination aus leistungsstarker Fertigungsmaschine und optimaler Fertigungstechnologie doppelt punkten: Zum einen sorgt die integrierte Automation der Maschine mit der parallelen Be- und Entladung für kurze Nebenzeiten, zum anderen beschleunigt die 4-achsige Bearbeitung die Prozesszeiten. Einen zusätzlichen Geschwindigkeitsbonus bietet hier der rasante Schlichtprozess des Lagersitzes per Schäldrehen, der nicht nur eine perfekte drallfreie Oberfläche erzeugt, sondern jegliche Nachbearbeitung unnötig macht.

Damit ist die Bearbeitung von Achszapfen in dieser Konfiguration ein echter Kostenkiller: Es werden nicht nur extrem niedrige Zykluszeiten erreicht, was die Kosten pro Werkstück deutlich senkt, zusätzlich sinken die Investitionskosten, da keine zusätzliche Schleifmaschine eingeplant werden muss.

Maschinen für Ihre Anforderungen

(8) Maschinen gefunden

Werkstücke

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/turning-machines/production-vsc-vdz/vsc-400/vsc-400_preview_01.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/grinding-machines/vertical-turning-and-grinding-centers/vsc-ds-dds/vsc-ds-dds_preview.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/5/3/csm_vt-2_preview_3c2c3d9daa.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/9/5/csm_vt-4_preview_33ecbcf04f.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/grinding-machines/grinding-machines-shafts-vtc/vtc-100-gt/vtc-100-gt_preview.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/_processed_/1/5/csm_vtc-200_preview_f1f2da0f0e.png)

![[Translate to Deutsch (1):] [Translate to Deutsch (1):]](https://cdn.emag.com/fileadmin/user_upload/content/machines/turning-machines/shaft-machining-customized-vtc/vtc-250-250-duo/vtc-250_preview.png)

Wir sind für Sie da.

Sie haben Fragen oder benötigen detaillierte Unterlagen? Kontaktieren Sie uns!

Zum Kontakt